一种大型铸件降载荷、防变形的铸造模具及其铸造方法与流程

本发明涉及大型铸件铸造,特别是涉及一种大型铸件降载荷、防变形的铸造模具及其铸造方法。

背景技术:

1、冶金铸造起重机的负载是按照受力、应力及使用条件等方面进行计算的,超载会导致其受力和应力超过设计值,对起重机造成极大的危害,极易引发事故。因此,冶金铸造起重机一般情况下不允许超载使用。铸造领域在吊运时通常涉及三种重量:砂箱(工装)、砂型以及铸件,铸件在打箱时,需要将上箱、砂型及铸件吊起,对于重量及尺寸均较大的铸件,承重超过起重机载荷,容易导致铸件内腔变形。

2、上箱超过起重机载荷,起重机超载可能会造成以下几点影响:

3、一、产生过大的应力。可能使钢丝绳超出其允许拉力而断裂,有可能出现吊钩断裂,重物高空坠落,造成人员或设备的重大事故。

4、二、机械传动部件损坏。可能使起重机机械传动部件损坏,如轴承等,也可导致制动力矩减小或制动器失效。

5、三、损坏机电设备。可能会损坏起重机机电设备,如电机、电缆等。

6、四、对金属结构的危害。造成主要受力结构变形,增加变形率和疲劳破坏。

7、五、破坏起重机的稳定性。可能造成起重机使用寿命缩短或者整机倾覆的恶性事故。

8、铸件筋条较多、较长,铁水流程较长,各部分凝固、冷却速度不同,从而引起收缩不一致,导致铸件产生挠曲变形。

技术实现思路

1、本发明的目的是提供一种大型铸件降载荷、防变形的铸造模具及其铸造方法,以解决上述现有技术存在的问题,使砂芯由上箱转移至下箱,减轻吊装压力,降低起重机承载,提高铸件出品率。

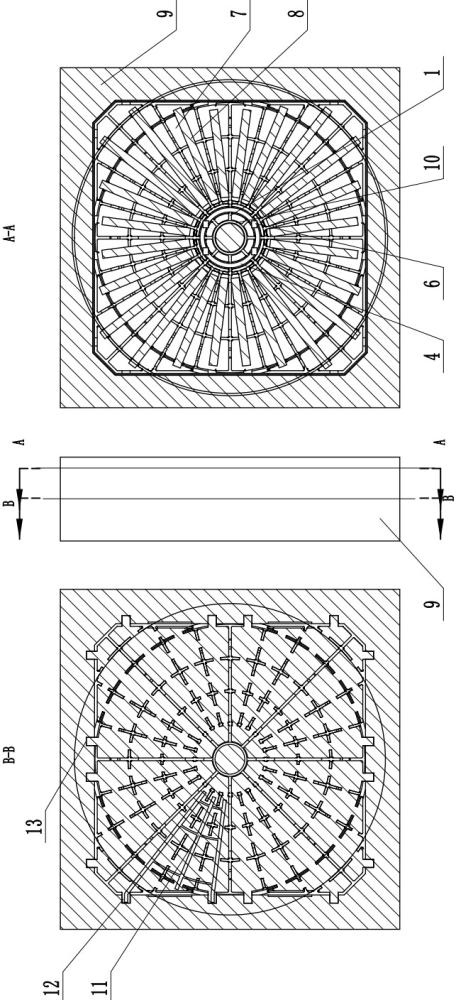

2、为实现上述目的,本发明提供了如下方案:本发明提供一种大型铸件降载荷、防变形的铸造模具,包括上箱和下箱,所述上箱内设有上箱砂型,所述下箱内设有下箱砂型及多个砂芯,各所述砂芯绕所述下箱砂型中心位置处沿其周向等间隔设置,各所述砂芯所环绕的位置处设有定位结构,各所述砂芯的内周侧部分均连接在所述定位结构上,各所述砂芯的外周侧部分均对应连接在所述下箱的侧壁上,所述下箱砂型与所述砂芯之间设有呈环状的第一芯撑,所述第一芯撑与所述下箱砂型同轴且间隔设置,并支撑在各所述砂芯靠近所述下箱砂型中心位置处部分的底壁上。

3、优选的,所述砂芯内设有芯骨,各所述芯骨的一端均伸出所述砂芯的内侧面,各所述芯骨伸出所述砂芯的部分均与所述定位结构相连接。

4、优选的,所述砂芯的外侧面上设有与所述芯骨相连接的吊把,各所述吊把安装在所述下箱对应的位置处。

5、优选的,所述下箱的侧壁顶面沿其径向贯穿开设有多个定位槽,各所述定位槽沿所述下箱周向等间隔分布,各所述吊把对应嵌合在各所述定位槽内。

6、优选的,所述下箱砂型中心位置处的外周侧等间隔环绕有多个垫片,所述第一芯撑间隔设置在各所述垫片的上方,并沿竖直方向与各所述垫片正对设置,各所述垫片均与所述第一芯撑之间连接有支撑结构。

7、优选的,所述下箱砂型上开设有多个垫片槽,各所述垫片槽沿周向等间隔环绕在所述下箱砂型中心位置处的外周侧,各所述垫片对应嵌合在各所述垫片槽内。

8、优选的,所述下箱砂型上设有多个泡沫条,各所述泡沫条等间隔环绕在所述第一芯撑的外周侧,并支撑在对应的所述砂芯底部。

9、优选的,所述芯骨包括两沿所述砂芯排布方向间隔设置的支撑梁,两所述支撑梁沿所述下箱砂型径向延伸,且两所述支撑梁之间连接有多个支撑杆,各所述支撑杆沿所述砂芯径向等间隔分布。

10、优选的,所述砂芯包括多个分块,各所述分块沿所述下箱砂型径向等间隔分布,相邻两所述分块之间设有第二芯撑,各所述分块放置在同一所述芯骨上。

11、还提供一种应大型铸件降载荷、防变形的铸造模具的铸造方法,包括如下步骤:

12、造型时:

13、在下模具中心孔周围等间隔设置所需数量的垫片模具,起模后,下箱砂型对应垫片模具的位置处均形成垫片槽;

14、制芯时:

15、制作与砂芯结构相匹配的芯骨,并将所述芯骨嵌入所述砂芯内部,在各所述砂芯所环绕的位置处设置定位结构,各所述芯骨伸出所述砂芯内侧面的部分均连接在所述定位结构上;

16、合模时:

17、制芯完成后,在同一所述砂芯上相邻两分块之间放置第二芯撑;在所述垫片槽嵌入垫片,所述垫片上连接支撑结构,各所述支撑结构上连接第一芯撑,且在下箱砂型上设置所需数量的泡沫条;将各所述砂芯对应放置于所述第一芯撑及各所述泡沫条上,且所述砂芯外周侧设置的吊把安装在所述下箱侧壁上。

18、本发明相对于现有技术取得了以下技术效果:

19、整个砂芯结构其内侧面通过定位结构相连接,且砂芯靠近其内侧面的部分由第一芯撑进行支撑,砂芯结构的外侧面连接在下箱上,以利用整个下箱完成对砂芯结构的连接,使砂芯由上箱转移至下箱,那么在开模的过程中砂芯和铸件留置在下箱内,起重设备仅需要吊起上箱,充分减轻吊装压力,降低起重机承载,进一步避免了在吊运时将上箱、上箱砂型、砂芯以及铸件吊起,容易造成铸件变形的缺陷,提高了铸件出品率。

技术特征:

1.一种大型铸件降载荷、防变形的铸造模具,其特征在于,包括上箱和下箱,所述上箱内设有上箱砂型,所述下箱内设有下箱砂型及多个砂芯,各所述砂芯绕所述下箱砂型中心位置处沿其周向等间隔设置,各所述砂芯所环绕的位置处设有定位结构,各所述砂芯的内周侧部分均连接在所述定位结构上,各所述砂芯的外周侧部分均对应连接在所述下箱的侧壁上,所述下箱砂型与所述砂芯之间设有呈环状的第一芯撑,所述第一芯撑与所述下箱砂型同轴且间隔设置,并支撑在各所述砂芯靠近所述下箱砂型中心位置处部分的底壁上。

2.根据权利要求1所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述砂芯内设有芯骨,各所述芯骨的一端均伸出所述砂芯的内侧面,各所述芯骨伸出所述砂芯的部分均与所述定位结构相连接。

3.根据权利要求2所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述砂芯的外侧面上设有与所述芯骨相连接的吊把,各所述吊把安装在所述下箱对应的位置处。

4.根据权利要求3所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述下箱的侧壁顶面沿其径向贯穿开设有多个定位槽,各所述定位槽沿所述下箱周向等间隔分布,各所述吊把对应嵌合在各所述定位槽内。

5.根据权利要求4所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述下箱砂型中心位置处的外周侧等间隔环绕有多个垫片,所述第一芯撑间隔设置在各所述垫片的上方,并沿竖直方向与各所述垫片正对设置,各所述垫片均与所述第一芯撑之间连接有支撑结构。

6.根据权利要求5所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述下箱砂型上开设有多个垫片槽,各所述垫片槽沿周向等间隔环绕在所述下箱砂型中心位置处的外周侧,各所述垫片对应嵌合在各所述垫片槽内。

7.根据权利要求6所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述下箱砂型上设有多个泡沫条,各所述泡沫条等间隔环绕在所述第一芯撑的外周侧,并支撑在对应的所述砂芯底部。

8.根据权利要求7所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述芯骨包括两沿所述砂芯排布方向间隔设置的支撑梁,两所述支撑梁沿所述下箱砂型径向延伸,且两所述支撑梁之间连接有多个支撑杆,各所述支撑杆沿所述砂芯径向等间隔分布。

9.根据权利要求8所述的大型铸件降载荷、防变形的铸造模具,其特征在于,所述砂芯包括多个分块,各所述分块沿所述下箱砂型径向等间隔分布,相邻两所述分块之间设有第二芯撑,各所述分块放置在同一所述芯骨上。

10.一种应用如权利要求1至9任一项所述的大型铸件降载荷、防变形的铸造模具的铸造方法,其特征在于,包括如下步骤:

技术总结

本发明公开的一种大型铸件降载荷、防变形的铸造模具及其铸造方法,涉及大型铸件铸造技术领域,包括上箱和下箱,上箱内设有上箱砂型,下箱内设有下箱砂型及多个砂芯,各砂芯绕下箱砂型中心位置处沿其周向等间隔设置,各砂芯所环绕的位置处设有定位结构,各砂芯的内周侧部分均连接在定位结构上,各砂芯的外周侧部分均对应连接在下箱的侧壁上,下箱砂型与砂芯之间设有呈环状的第一芯撑,第一芯撑与下箱砂型同轴且间隔设置,并支撑在各砂芯靠近下箱砂型中心位置处部分的底壁上,使砂芯由上箱转移至下箱,减轻吊装压力,降低起重机承载,提高铸件出品率。

技术研发人员:刘沙,马铁英,张泽禹,刘建策,严纯建

受保护的技术使用者:阜新力达钢铁铸造有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!