一种基于低共熔溶剂体系增值回收热镀锌渣的方法

本发明属于热镀锌渣回收,具体涉及一种基于低共熔溶剂体系增值回收热镀锌渣的方法。

背景技术:

1、热镀锌法是把钢铁材料及基体放入熔融的锌液中从而在金属表面镀覆上一层薄薄的锌以达到提高材料抗腐蚀能力的目的。在此过程中会因为铁与锌的冶金反应生成锌渣,锌渣的产生会导致锌液流动性变差,使镀层变厚降低锌的利用率影响锌层的质量,其中因形成锌渣而损耗掉的锌约占锌耗重量的12%~15%。锌原生矿资源同其它许多自然资源一样,在地球上的储量是有限的。热镀锌渣中含有数量可观的锌,具有显著的资源性,可作为锌的重要二次资源,通过对锌渣的回收与利用可以扩大锌资源的使用寿命,同时锌的回收可以降低生产能耗。

2、目前,针对热镀锌渣的湿法浸出体系主要是硫酸体系,该体系在浸出过程会持续耗酸,产生大量的废液,在废液回收循环利用方面尚未有很大突破,这导致传统湿法酸浸体系会消耗大量的酸,增加了试剂成本;且使用黄钾铁钒除铁后,将黄钾铁钒从溶液中除去比较困难,进一步增加了除杂成本。

技术实现思路

1、针对上述问题,本发明提供了一种基于低共熔溶剂体系增值回收热镀锌渣的方法。采用氯化胆碱-乙二醇低共熔溶剂协同臭氧对热镀锌渣进行氧化浸出,浸出过后的溶剂经处理后能循环浸出使用,沉淀剂也容易去除,与传统的酸浸工业相比,即避免了大量酸的使用,且所用酸不能循环使用;又可避免使用诸如高锰酸钾、二氧化锰、氟和氯等氧化时,体系中引入新的杂质源;还可避免使用如双氧水等氧化时,溶液体系过度膨胀等问题。

2、为实现上述目的,本发明提供了如下技术方案:

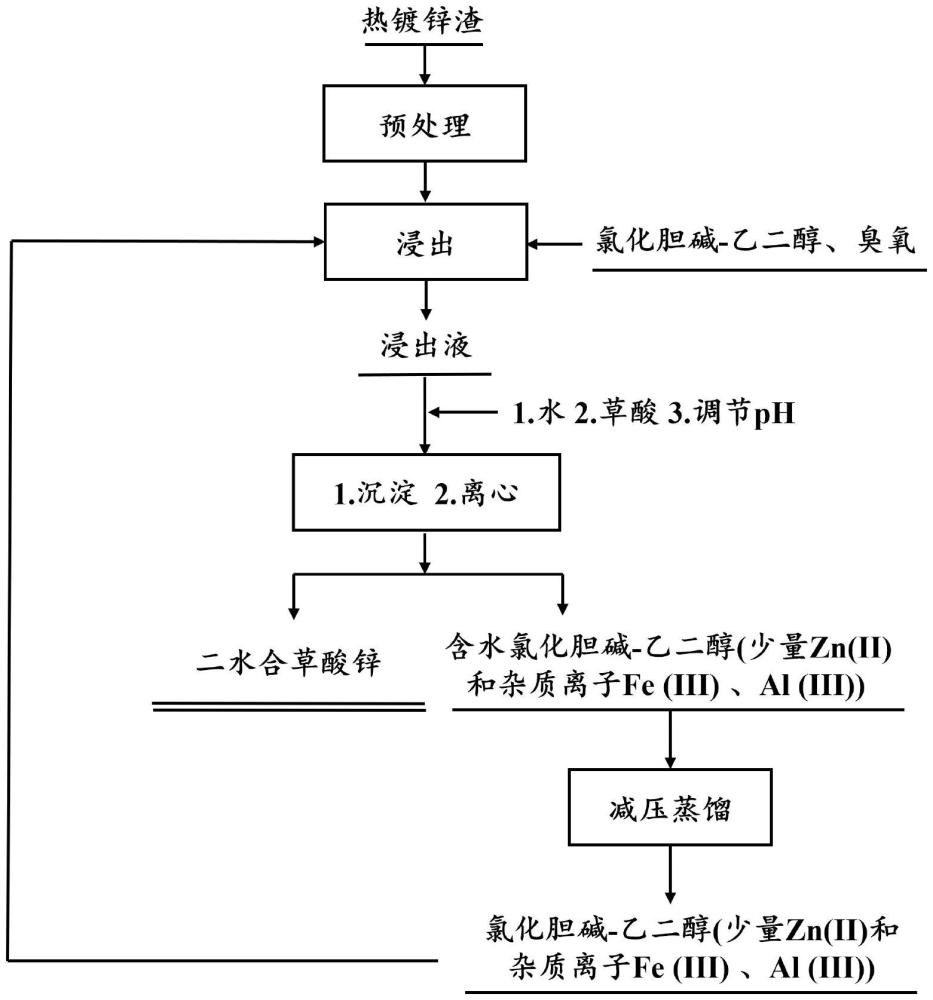

3、一种基于低共熔溶剂体系增值回收热镀锌渣的方法,包括以下步骤:

4、将热镀锌渣投入氯化胆碱-乙二醇低共熔溶剂中浸出锌,并通入臭氧,反应后分离出浸出液,向浸出液中加入稀释剂和沉淀剂并调节ph值至2.5~3.0,于25~50℃下沉淀锌,完成热镀锌渣中锌的增值回收。

5、本发明利用水调控氯化胆碱-乙二醇的氢键网络结构和锌离子的物种赋存形式,使[zncl4]2-转变为[zncl(h2o)5]+、[zn(h2o)6]2+和[zncl2(h2o)4]0,有利于锌沉淀;此外,由于草酸锌的溶度积常数比草酸亚铁的和草酸铝的小,故可通过调节ph使锌以草酸锌的形式优先沉淀,保证回收锌的纯度。

6、优选地,所述热镀锌渣为粉碎至150~400目的粉末。

7、优选地,所述热镀锌渣与所述氯化胆碱-乙二醇低共熔溶剂的固液比为10~35g:1l。

8、优选地,所述反应的温度为20~50℃,时间为10~24h。

9、优选地,所述水的加入量为所述浸出液与水总质量的25~40%;所述草酸的加入量为所述浸出液中锌摩尔量的1~1.75倍。

10、优选地,沉淀锌时的时间为4~24h。

11、优选地,所述沉淀锌完成后,还包含对氯化胆碱-乙二醇低共熔溶剂的回收步骤。

12、更优选地,所述回收的方法为减压蒸馏。

13、其中,减压蒸馏时的温度为80~100℃,时间为0.5~3h,压力为0.06~0.07mpa。

14、本发明的有益技术效果如下:

15、本发明利用臭氧作为氧化剂,氯化胆碱-乙二醇作为配位剂,使锌渣中的单质锌以络合阴离子形式进入溶液,并且利用水和ph的协同作用调控锌在氯化胆碱-乙二醇低共熔溶剂中的物种配位形式,进一步加入沉淀剂草酸,对锌进行回收;本发明利用氯化胆碱-乙二醇与草酸和水的沸点差异,可通过减压蒸馏对沉淀后的废液进行纯化,实现氯化胆碱-乙二醇溶剂再生。

16、本发明提供的回收工艺能够实现提取溶剂的二次资源回收利用,可以缓解浸出废液对环境的压力;另外,本发明提供的回收方法简单,环境友好,成本低,易于实现,具有较好的应用前景。

技术特征:

1.一种基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述热镀锌渣为粉碎至150~400目的粉末。

3.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述热镀锌渣与所述氯化胆碱-乙二醇低共熔溶剂的固液比为10~35g:1l。

4.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述反应的温度为20~50℃,时间为10~24h。

5.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述水的加入量为所述浸出液与水总质量的25~40%;所述草酸的加入量为所述浸出液中锌摩尔量的1~1.75倍。

6.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,沉淀锌时的时间为4~24h。

7.根据权利要求1所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述沉淀锌完成后,还包含对氯化胆碱-乙二醇低共熔溶剂的回收步骤。

8.根据权利要求7所述的基于低共熔溶剂体系增值回收热镀锌渣的方法,其特征在于,所述回收的方法为减压蒸馏。

技术总结

本发明公开了一种基于低共熔溶剂体系增值回收热镀锌渣的方法,属于热镀锌渣回收技术领域。所述增值回收方法的步骤包括:将热镀锌渣投入氯化胆碱‑乙二醇低共熔溶剂中浸出锌,并通入臭氧,反应后分离出浸出液,其中锌浸出率为99.5%,向浸出液中加入稀释剂和沉淀剂并调节pH值至2.5~3.0,于25~50℃下沉淀锌,完成热镀锌渣中锌的增值回收。本发明利用臭氧作为氧化剂,氯化胆碱‑乙二醇作为配位剂,使锌渣中的单质锌以络合阴离子形式进入溶液,并且利用水和pH的协同作用调控锌在氯化胆碱‑乙二醇低共熔溶剂中的物种配位形式,进一步加入沉淀剂草酸,对锌进行回收,保证了锌的回收率及回收纯度。

技术研发人员:张启波,唐浩天,王朝武,郭孟伟,高明远

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!