磨削方法、系统及磨削设备与流程

本发明涉及磨削加工领域,尤其是磨削方法、系统及磨削设备。

背景技术:

1、附图1示出了一种特殊的工件,其产品层1的两侧设置有第一材料层2和第二材料层3。要获得产品层1就需要将第一材料层2和第二材料层3去除,一种可行的加工方式是将第一材料层和第二材料层磨削掉来实现。

2、而在磨削时,需要确定第一材料层和第二材料层是否及何时磨削掉,然而,在加工前,第一材料层和第二材料层的厚度是不确定的,因此,需要在磨削过程中来实时确定第一材料层和第二材料层的厚度。

3、申请公布号为cn110170892a的专利申请揭示了一种接触式测厚的方案,其测申请公布号为cn106985060a揭示了一种非接触测高的方案,它们都是测量工件表面的高度并与工作所在的磨削台的台面高度作差来确定工件的厚度,这种方式用于只有一层材料的工件的厚度确定是能够适用的,但是都无法满足多层的工件中第一材料层和第二材料层是否准确磨削掉。

技术实现思路

1、本发明的目的就是为了解决现有技术中存在的上述问题,提供一种磨削方法、系统及磨削设备。

2、本发明的目的通过以下技术方案来实现:

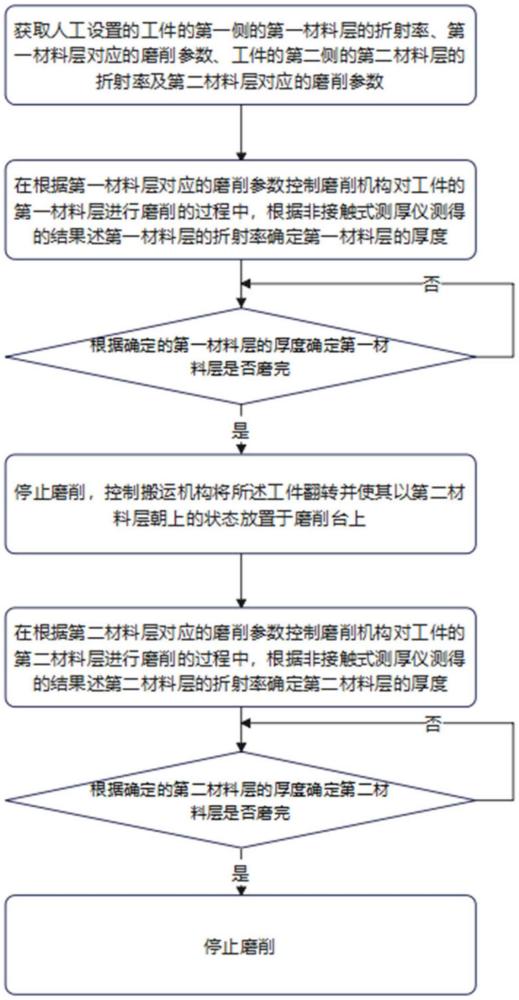

3、磨削方法,包括如下步骤:

4、s1,获取人工设置的工件的第一侧的第一材料层的折射率、第一材料层对应的磨削参数、工件的第二侧的第二材料层的折射率及第二材料层对应的磨削参数;

5、s2,在根据所述第一材料层对应的磨削参数控制磨削机构对磨削台上的工件的所述第一材料层进行磨削的过程中,根据非接触式测厚仪测得的结果及所述第一材料层的折射率确定所述第一材料层的厚度以确定所述第一材料层是否磨完,若是,则停止磨削;

6、s3,控制搬运机构将所述工件翻转并使其以第二材料层朝上的状态放置于磨削台上;

7、s4,在根据所述第二材料层对应的磨削参数控制磨削机构对所述第二材料层进行磨削的过程中,根据非接触式测厚仪测得的结果及所述第二材料层的折射率确定所述第二材料层的厚度,若是,则停止磨削。

8、优选的,所述磨削台为三个且均分圆周的设置在分度台上,所述磨削设备构包括两个磨削主轴,在磨削时,两个磨削主轴同时对两个磨削台上的工件进行磨削,且每个工件的所述第一材料层在两个主轴处进行相同时间的磨削,每个工件的所述第二材料层在两个主轴处进行相同时间的磨削。

9、优选的,在进行一个料盒内的所有工件磨削时,先使所有工件依次放置到所述磨削台上进行第一材料层的磨削,再使所有工件依次放置到所述磨削台上进行第二材料层的磨削。

10、优选的,每个工件在完成第一材料层的磨削后以产品层朝上的状态放回到所述工件在所述料盒上的初始位置;

11、在进行第二材料层的磨削时,通过上下料机器人从上方将一工件吸附后并翻转180°以使工件的第二材料层朝上,上下料机器人将其吸附的工件移动到第一移载机器人处,第一移载机器人从工件的上方将工件吸附并放置到磨削台上。

12、优选的,所述第一移载机器人将其吸附的每个工件先放置于定心机构处定心后,再移载至磨削台上。

13、优选的,所述上下料机器人吸附工件后将所述工件移动至视觉匹配区,所述上下料机器人将其吸盘移动至所述视觉匹配区,通过视觉识别确定所述吸盘与所述上下料机器人吸附的工件的轴线的偏移情况,并控制所述第一移载机器人调整所述吸盘的位置和/或所述上下料机器人调整所述工件的位置以使所述吸盘和工件共轴,在确定所述工件和吸盘共轴后,所述吸盘将上下料机器人抓取的工件吸附。

14、优选的,所述非接触式测厚仪设置在调高架上,所述调高架连接驱动其上下移动以调整高度的调节驱动机构上。

15、优选的,所述调高架通过导向组件连接支架,所述支架上设置有纵置的丝杠,所述丝杠的活动螺母连接所述调高架,所述丝杠的螺杆连接驱动其自转的电机。

16、磨削系统,包括:

17、数据获取单元,用于获取人工设置的工件的第一侧的第一材料层的折射率、第一材料层对应的磨削参数、工件的第二侧的第二材料层的折射率及第二材料层对应的磨削参数;

18、第一磨削执行单元,用于在根据所述第一材料层对应的磨削参数控制磨削机构对磨削台上的工件的所述第一材料层进行磨削的过程中,根据非接触式测厚仪测得的结果及所述第一材料层的折射率确定所述第一材料层的厚度以确定所述第一材料层是否磨完,若是,则停止磨削;

19、翻转单元,用于控制搬运机构将所述工件翻转并使其以第二材料层朝上的状态放置于磨削台上;

20、第二磨削执行单元,用于在根据所述第二材料层对应的磨削参数控制磨削机构对所述第二材料层进行磨削的过程中,根据非接触式测厚仪测得的结果及所述第二材料层的折射率确定所述第二材料层的厚度,若是,则停止磨削

21、磨削设备,包括处理器和存储器,所述存储器中存储有可被所述处理器执行的程序,所述程序被执行时实现如上任一所述的磨削方法。

22、本发明技术方案的优点主要体现在:

23、本发明通过非接触式测厚仪测得的厚度及不同材料的折射率计算出不同材料层的厚度,能够在磨削过程中,准确地确定处产品两侧不需要的第一、第二材料层是否被有效磨掉,从而使产品能够被准确地磨削出。

24、本发明采用多工位磨削,能够利用磨削的时间进行上下料、清洗、定心等操作,有利于提高磨削效率。

25、本发明在磨削过程中,先进行一个料盒内所有工件的第一材料层的磨削,然后再进行所有工件的第二材料层的依次磨削,这样能够有效地避免频繁的调整磨削参数,从容降低磨削控制难度,保证磨削精度。

26、本发明在对中时,采用视觉识别并通过第一移载机器人调整所述吸盘的位置和/或所述上下料机器人调整所述工件,无需设置额外的定心机构,同时可以减少不必要的放料、取料过程,有利于降低工件在此过程中损坏的风险。

技术特征:

1.磨削方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的磨削方法,其特征在于:所述磨削台为三个且均分圆周的设置在分度台上,所述磨削设备构包括两个磨削主轴,在磨削时,两个磨削主轴同时对两个磨削台上的工件进行磨削,且每个工件的所述第一材料层在两个主轴处进行相同时间的磨削,每个工件的所述第二材料层在两个主轴处进行相同时间的磨削。

3.根据权利要求1所述的磨削方法,其特征在于:在进行一个料盒内的所有工件磨削时,先使所有工件依次放置到所述磨削台上进行第一材料层的磨削,再使所有工件依次放置到所述磨削台上进行第二材料层的磨削。

4.根据权利要求3所述的磨削方法,其特征在于:

5.根据权利要求4所述的磨削方法,其特征在于:所述第一移载机器人将其吸附的每个工件先放置于定心机构处定心后,再移载至磨削台上。

6.根据权利要求4所述的磨削方法,其特征在于:所述上下料机器人吸附工件后将所述工件移动至视觉匹配区,所述上下料机器人将其吸盘移动至所述视觉匹配区,通过视觉识别确定所述吸盘与所述上下料机器人吸附的工件的轴线的偏移情况,并控制所述第一移载机器人调整所述吸盘的位置和/或所述上下料机器人调整所述工件的位置以使所述吸盘和工件共轴,在确定所述工件和吸盘共轴后,所述吸盘将上下料机器人抓取的工件吸附。

7.根据权利要求1所述的磨削方法,其特征在于:所述非接触式测厚仪设置在调高架上,所述调高架连接驱动其上下移动以调整高度的调节驱动机构上。

8.根据权利要求6所述的磨削方法,其特征在于:所述调高架通过导向组件连接支架,所述支架上设置有纵置的丝杠,所述丝杠的活动螺母连接所述调高架,所述丝杠的螺杆连接驱动其自转的电机。

9.磨削系统,其特征在于,包括:

10.磨削设备,包括处理器和存储器,所述存储器中存储有可被所述处理器执行的程序,其特征在于:所述程序被执行时实现如权利要求1-8任一所述的磨削方法。

技术总结

本发明揭示了磨削方法、系统及磨削设备,其中,磨削方法先获取人工设置的工件两侧的第一材料层和第二材料层的折射率及两层对应的磨削参数;在根据第一材料层的磨削参数对第一材料层进行磨削时,获取非接触式测厚仪根据第一材料层的折射率确定的第一材料层的厚度以确定第一材料层是否磨完,若是,则停止磨削;控制搬运机构将工件翻转并使其以第二材料层朝上的状态放置于磨削台上;在根据第二材料层的磨削参数对第二材料层进行磨削时,获取非接触式测厚仪根据第二材料层的折射率确定的第二材料层的厚度以确定第二材料层是否磨完,若是,则停止磨削。本发明能够准确地确定产品两侧不需要的材料层是否被有效磨掉,从而使产品能够被准确地磨削出。

技术研发人员:童永娟,周旭平,徐基应,赵锋,孙志超

受保护的技术使用者:江苏京创先进电子科技有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!