储舱用铝合金板材及其制备方法、焊接接头与流程

本发明涉及铝合金,具体而言,涉及一种储舱用铝合金板材及其制备方法、焊接接头。

背景技术:

1、在节能减排的背景下,商用船舶领域开始使用对环境更加友好,碳排放更低的液化天然气(lng)作为动力燃料。由于lng为低温液体,因此需要特殊的储舱进行存储,而铝合金具有较好的低温性、耐蚀性以及高比强度等特点,因此,铝合金不仅能够适应lng的储存服役,还能够有效降低船体的重量,从而提高航速并节约燃料,因此铝合金是极佳的lng储舱用材。

2、目前,最常用的船用铝合金材料为5083铝合金,该合金的主要合金化元素是mg。mg元素虽然能够有效提高铝合金材料的强度,但如果以连续析出的形式存在于铝合金材料的微观组织内,则会显著恶化铝合金材料的耐蚀性能。因此,多数5083合金的生产均伴随着复杂的退火工艺和稳定化处理工艺来调控mg元素的析出行为,以达到力学性能、耐蚀性能、低温性能和焊接性能的平衡。并且,若想要获得更高强度的铝合金材料,还需要添加更多的mg元素,而这将会打破力学性能与耐蚀性能之间的平衡,从而缩窄了铝合金材料的制备工艺窗口,进而提高了铝合金材料的加工难度与成本。

3、相较于普通的5083船用合金,lng用5083合金在力学性能上提出了更高的要求。根据国际主流船级社力学性能要求可知,普通5083船用材的抗拉强度要求为275mpa以上,屈服强度为125mpa以上,伸长率为16%以上。而lng用5083材料的抗拉强度要求为310mpa以上,屈服强度为140mpa以上,伸长率为20%以上。

4、此外,针对lng用铝合金材料,还需要考虑其低温状态下的力学性能与热膨胀系数。由于lng用铝合金材料的服役环境处在零下163℃的低温环境中,承力时也是在低温状态,因此需要考察低温状态的力学性能。而lng储舱的焊接与组装过程在常温中进行,因此,在服役过程中会存在遇冷收缩的现象,且收缩率太高将导致铝合金材料受到过高的应力,从而影响铝合金材料焊接和安装连接的安全性。

技术实现思路

1、本发明的主要目的在于提供一种储舱用铝合金板材及其制备方法、焊接接头,以解决现有技术中铝合金加工流程复杂、制备效率较低、成本较高以及低温下性能较差等问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种储舱用铝合金板材,以质量百分比计,储舱用铝合金板材包括以下元素:0.05~0.10%的si、0.10~0.20%的fe、0.70~0.85%的mn、4.60~5.50%的mg、0.10~0.15%的cr和≤0.05%的cu,余量为al;其中,室温下,储舱用铝合金板材的抗拉强度为320~350mpa、屈服强度为160~180mpa、伸长率为23~27%;零下163℃下,储舱用铝合金板材的抗拉强度为370~390mpa、屈服强度为180~195mpa、伸长率为35~39%;零下163℃至室温时,储舱用铝合金板材的平均热膨胀系数<22×10-6/℃。

3、进一步地,cr和mn的质量比为1:7~1:8,和/或mn和mg的质量比为1:6~1:7。

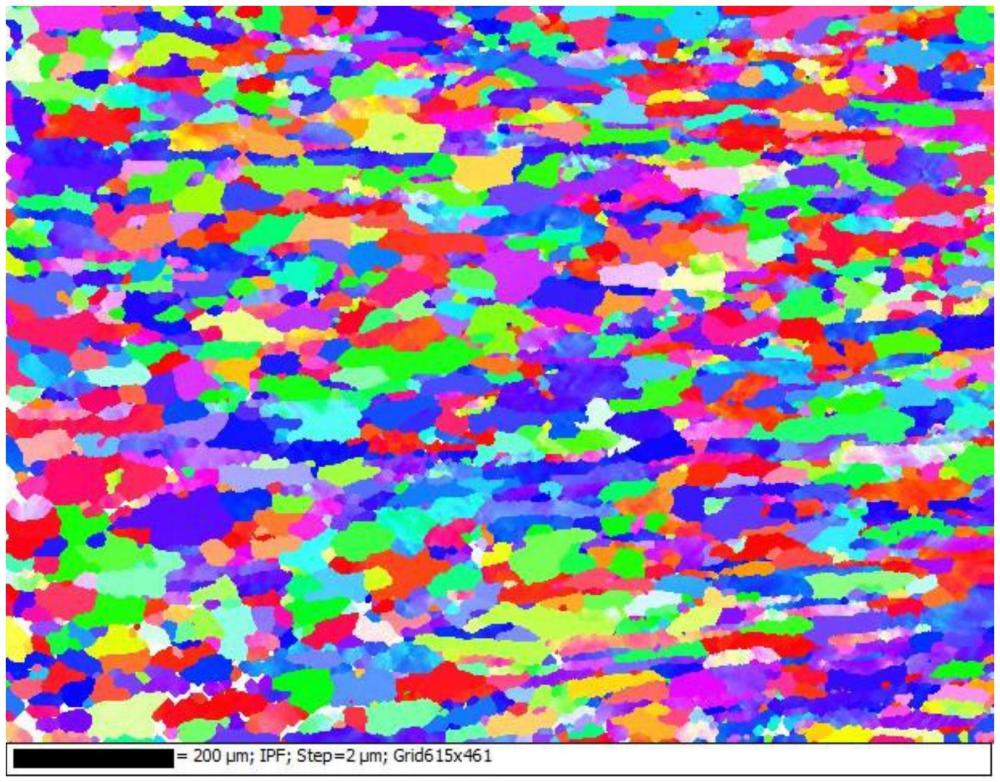

4、进一步地,储舱用铝合金板材中al6mn相的形态为不规则颗粒状和针状,和/或al6mn相的面积百分含量为4~5%。

5、进一步地,储舱用铝合金板材的厚度为8~40mm,和/或储舱用铝合金板材的晶间腐蚀失重≤8mg/cm2,和/或储舱用铝合金板材的剥落腐蚀程度≥pb级。

6、根据本发明的另一个方面,提供了一种上述储舱用铝合金板材的制备方法,该制备方法包括:步骤s1,将铝合金原料进行熔炼和半连续铸造,得到铝合金铸锭;步骤s2,将铝合金铸锭进行均匀化处理,得到均匀化处理后铝合金铸锭;步骤s3,将均匀化处理后铝合金铸锭进行热轧处理,得到铝合金热轧板;以及步骤s4,将铝合金热轧板依次进行第一冷却和第二冷却,得到储舱用铝合金板材;其中,步骤s2中,均匀化处理的温度为490~510℃;步骤s3中,热轧处理的终轧温度为320~350℃;步骤s4中,第一冷却的冷却速率为10~15℃/h,第二冷却的初始温度为230~240℃。

7、进一步地,上述步骤s2中,均匀化处理的时间为18~24h;和/或均匀化处理后铝合金铸锭的微观组织存在长度为1~3μm的针状al6mn相,和/或针状al6mn相的面积百分含量为2.0~2.5%。

8、进一步地,上述步骤s3中,铝合金热轧板的厚度为8~40mm。

9、进一步地,上述步骤s4中,第二冷却的冷却速率为50~100℃/h。

10、根据本发明的又一个方面,提供了一种焊接接头,在惰性气体保护气氛中,由铝合金板材经电弧熔化焊后得到,铝合金板材为上述的储舱用铝合金板材。

11、进一步地,焊接接头的抗拉强度为290~310mpa,和/或焊接接头的屈服强度为135~150mpa,和/或焊接接头的伸长率为12~15%。

12、应用本发明的技术方案,本申请通过控制各元素的含量在以上范围内,尤其是控制较低的si与fe含量,从而能够减少熔炼过程中fe元素形成的粗大alfe化合物的含量;较高的mg含量能够提高材料的强度,较低的si含量能够减少与mg形成的mg2si化合物的含量,较少的mg元素消耗量能够减弱其对固溶强化效果的影响。且在mg含量较高的条件下,控制cu元素含量在以上范围,能够减少alcumg化合物的形成,从而提高腐蚀性能。较高含量的mn元素能够在均匀化处理中析出针状al6mn相,并用来钉扎焊接过程中的再结晶晶界,细化焊缝组织,从而提高储舱用铝合金板材的焊接强度。本申请在不添加稀土元素改性、不明显改动传统船用铝合金成分组成、不使用复杂先进制备技术与强化机理的基础上,通过充分利用现有合金元素的强化效果,提高了储舱用铝合金板材在常温和零下163℃的抗拉强度、屈服强度、伸长率与焊接强度,从而使其能够应用于lng储舱这一高附加值、高精尖的领域。

技术特征:

1.一种储舱用铝合金板材,其特征在于,以质量百分比计,所述储舱用铝合金板材包括以下元素:0.05~0.10%的si,0.10~0.20%的fe,0.70~0.85%的mn,4.60~5.50%的mg,0.10~0.15%的cr,≤0.05%的cu,余量为al;

2.根据权利要求1所述的储舱用铝合金板材,其特征在于,所述cr和所述mn的质量比为1:7~1:8,和/或所述mn和所述mg的质量比为1:6~1:7。

3.根据权利要求1或2所述的储舱用铝合金板材,其特征在于,所述储舱用铝合金板材中al6mn相的形态为不规则颗粒状和针状,和/或所述al6mn相的面积百分含量为4~5%。

4.根据权利要求1至3中任一项所述的储舱用铝合金板材,其特征在于,所述储舱用铝合金板材的厚度为8~40mm,和/或所述储舱用铝合金板材的晶间腐蚀失重≤8mg/cm2,和/或所述储舱用铝合金板材的剥落腐蚀程度≥pb级。

5.一种权利要求1至4中任一项所述储舱用铝合金板材的制备方法,其特征在于,所述制备方法包括:

6.根据权利要求5所述的制备方法,其特征在于,所述步骤s2中,所述均匀化处理的时间为18~24h;和/或所述均匀化处理后铝合金铸锭的微观组织存在长度为1~3μm的针状al6mn相,和/或所述针状al6mn相的面积百分含量为2.0~2.5%。

7.根据权利要求5或6所述的制备方法,其特征在于,所述步骤s3中,所述铝合金热轧板的厚度为8~40mm。

8.根据权利要求5至7中任一项所述的制备方法,其特征在于,所述步骤s4中,所述第二冷却的冷却速率为50~100℃/h。

9.一种焊接接头,在惰性气体保护气氛中,由铝合金板材经电弧熔化焊后得到,其特征在于,所述铝合金板材为权利要求1至4中任一项所述的储舱用铝合金板材。

10.根据权利要求9所述的焊接接头,其特征在于,所述焊接接头的抗拉强度为290~310mpa,和/或所述焊接接头的屈服强度为135~150mpa,和/或所述焊接接头的伸长率为12~15%。

技术总结

本发明提供了一种储舱用铝合金板材及其制备方法。以质量百分比计,储舱用铝合金板材包括以下元素:0.05~0.10%的Si、0.10~0.20%的Fe、0.70~0.85%的Mn、4.60~5.50%的Mg、0.10~0.15%的Cr和≤0.05%的Cu,余量为Al。室温下,储舱用铝合金板材的抗拉强度为320~350MPa、屈服强度为160~180MPa、伸长率为23~27%;零下163℃下,抗拉强度为370~390MPa、屈服强度为180~195MPa、伸长率为35~39%;零下163℃至室温时,平均热膨胀系数<22×10<supgt;‑6</supgt;/℃。以上铝合金板材能够应用于LNG储舱这一高附加值的领域。

技术研发人员:杨阳,赵丕植,王瑞雪,刘庆永,刘贞山,王能钧

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!