成膜装置、成膜方法以及电子器件的制造方法与流程

本发明涉及成膜装置、成膜方法以及电子器件的制造方法。

背景技术:

1、有机el显示装置(有机el显示器)不仅应用于智能手机、电视机、汽车用显示器,其应用领域还扩展至vr-hmd(virtual reality-head mount display:虚拟现实头戴式显示器)等。

2、在制造有机el显示器等时使用的成膜装置中,要求提高蒸镀材料相对于基板的成膜的精度,尤其重要的是测定和管理膜厚。例如,已知有使用设置于成膜室内的石英振子监测器计算蒸镀材料的膜厚和成膜速率的方法、利用光学膜厚测定装置测定在基板上成膜的蒸镀材料的膜厚的方法。在测定的膜厚不足的情况下,能够通过对基板进行追加的成膜来弥补膜厚。另外,也能够将测定的膜厚与目标值进行比较来变更下次成膜的控制条件。

3、在专利文献1中公开了如下内容:为了降低由于在成膜室内在使用石英振子监测器的膜厚计上沉积蒸镀材料而造成的影响,基于在成膜完成后测定的膜厚,校正石英振子监测器的被称为修正系数(tf:tooling factor)的系数。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2022-132950号公报

7、在此,根据成膜室内的基板、蒸发源的结构、配置,有时膜厚在基板的面内变得不均匀,有时会对有机el显示器等的品质、精度造成影响。然而,在专利文献1中,未对基板的面内的膜厚的均匀性进行充分的研究。

技术实现思路

1、发明所要解决的课题

2、本发明是鉴于上述课题而完成的,其目的在于提供一种用于在使蒸镀材料附着于基板来进行成膜的成膜装置中基于基板的面内的膜厚分布的测定结果来校正蒸镀材料的放出量的测定结果的技术。

3、用于解决课题的手段

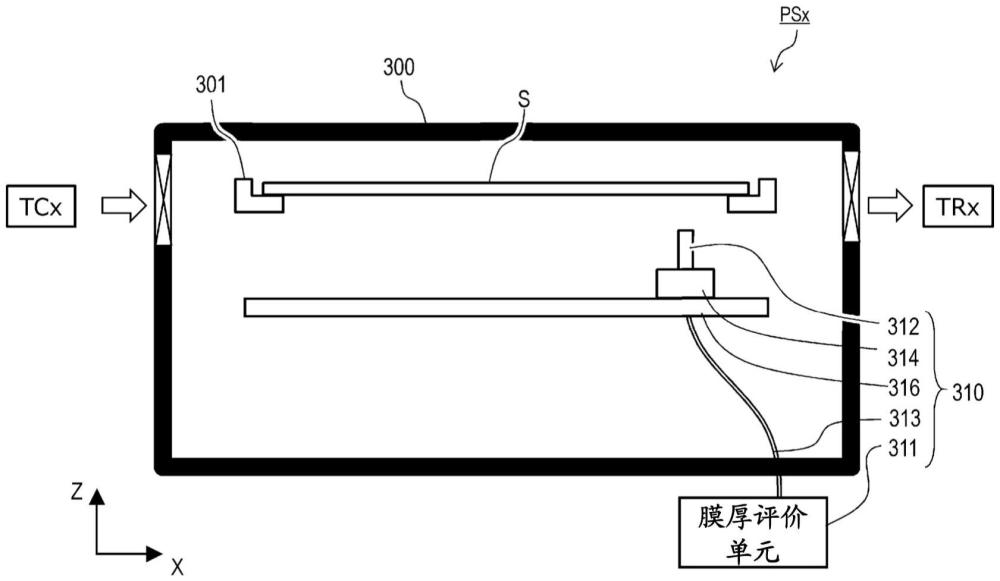

4、本发明采用以下的结构。即,一种成膜装置,所述成膜装置在基板上蒸镀材料来进行成膜,其特征在于,具备:蒸发源,所述蒸发源放出所述材料;监测部件,所述监测部件在成膜中测定从所述蒸发源放出的所述材料的量;控制部件,所述控制部件基于所述监测部件的输出值,控制所述成膜装置;测定部件,所述测定部件在成膜后测定蒸镀于所述基板的膜的面内的膜厚分布;以及校正部件,所述校正部件基于所述面内的膜厚分布,校正所述监测部件的输出值。

5、本发明还采用以下的结构。即,一种成膜方法,所述成膜方法使用在基板上蒸镀材料来进行成膜的成膜装置,其特征在于,具有:使用蒸发源放出所述材料的步骤;使用监测部件在成膜中测定从所述蒸发源放出的所述材料的量的步骤;使用控制部件基于所述监测部件的输出值来控制所述成膜装置的步骤;使用测定部件在成膜后测定蒸镀于所述基板的膜的面内的膜厚分布的步骤;以及使用校正部件基于所述面内的膜厚分布来校正所述监测部件的输出值的步骤。

6、发明效果

7、根据本发明,能够提供一种用于在使蒸镀材料附着于基板来进行成膜的成膜装置中基于基板的面内的膜厚分布的测定结果来校正蒸镀材料的放出量的测定结果的技术。

技术特征:

1.一种成膜装置,所述成膜装置在基板上蒸镀材料来进行成膜,其特征在于,具备:

2.根据权利要求1所述的成膜装置,其特征在于,

3.根据权利要求1或2所述的成膜装置,其特征在于,

4.根据权利要求1或2所述的成膜装置,其特征在于,

5.根据权利要求4所述的成膜装置,其特征在于,

6.根据权利要求4所述的成膜装置,其特征在于,

7.根据权利要求6所述的成膜装置,其特征在于,

8.根据权利要求1或2所述的成膜装置,其特征在于,

9.一种电子器件的制造装置,其特征在于,

10.一种成膜方法,所述成膜方法使用在基板上蒸镀材料来进行成膜的成膜装置,其特征在于,具有:

11.一种电子器件的制造方法,其特征在于,

技术总结

本发明涉及成膜装置、成膜方法以及电子器件的制造方法,提供一种用于在使蒸镀材料附着于基板来进行成膜的成膜装置中基于基板的面内的膜厚分布的测定结果来校正蒸镀材料的放出量的测定结果的技术。一种成膜装置,所述成膜装置在基板上蒸镀材料来进行成膜,其特征在于,具备:蒸发源,所述蒸发源放出材料;监测部件,所述监测部件在成膜中测定从蒸发源放出的材料的量;控制部件,所述控制部件基于监测部件的输出值,控制成膜装置;测定部件,所述测定部件在成膜后测定蒸镀于基板的膜的面内的膜厚分布;以及校正部件,所述校正部件基于面内的膜厚分布,校正监测部件的输出值。

技术研发人员:菅原由季

受保护的技术使用者:佳能特机株式会社

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!