一种锰化提钒尾渣资源化处理方法

本发明属于提钒尾渣固废资源化、高值化,特别涉及一种锰化提钒尾渣资源化处理方法。

背景技术:

1、钒钛磁铁矿富含铁、钒、钛、铬等有价金属元素,具有很高的综合利用价值和战略地位。目前,钒钛磁铁矿的工艺每年仍在持续产生大量提钒尾渣等固废,亟需资源化消纳。其中,绝大部分提钒尾渣为钠法提钒后产生的尾渣,还有一小部分提钒尾渣为钙法提钒后产生的尾渣,但钠法提钒工艺存在的较大难题是废水和提钒尾渣很难有效的重复利用,钙法提钒虽然有效避免了钠法提钒工艺中的诸多问题,但钒回收率偏低,且钠法提钒和钙法提钒均会出现钒渣焙烧结圈等问题,而新兴的锰法提钒能够有效达到避免钠法提钒和钙法提钒中存在的问题,能够实现提钒尾渣中钒的高效分离。但锰化提钒尾渣仍富含铬、钒、铁、锰等高值元素,尤其对含铬型钒钛磁铁矿利用过程产生的锰化提钒尾渣含有大量的铬、甚至高达12%,亟需对这类提钒尾渣进行提取利用,一方面避免铬的毒性作用,另一方面获得高价值的铬产品。

2、目前生产上还未出现针对锰法提钒尾渣的资源化处理方法。专利cn108531718a公布了采用碳酸钠、硫酸钠、氯化钠用于处理一般的提钒尾渣,但其回收的铬的纯度最高仅为87.53%,回收铬的纯度仍有待提高。

3、现有的亚熔盐法,指出钒、铬的溶出率随碱/渣比增加而增加,但其工艺中直接将磨好的钒铬渣粉末、水和碱一起加入到反应器中,虽提高了钒和铬的溶出率,但大量碱对设备存在腐蚀现象,不利于工业化。

4、林敏敏2019年发表的硕士毕业论文《不同钠盐添加条件下钒铬渣焙烧机理研究》中,其公开了将钒铬渣粉末与不同添加量的碳酸钠和/或氢氧化钠混合后,进行焙烧,得出当添加剂只为50%naoh时,naoh易发生熔融引发烧结,生成物中会有不溶于水的cr盐,从而影响铬的回收率。为避免naoh的弊端,最终得出20%na2co3+30%naoh,在800℃时,对钒和铬的氧化率最优,分别为83.74%、80.45%。

5、付自碧等人于2020年发表的《钒铬渣钠化焙烧同步提取钒和铬》,其采用50-53%的碳酸钠,焙烧温度为790-850℃,其工艺上将钒和铬同步提取,虽然可以达到钒、铬转浸率分别为98.31%和93.53%,但大量的碳酸钠会产生大量的碳化物,后期还需要降碳处理,不利于工业化。

6、综上,碱有利于提钒尾渣中提取v和cr,且不产生大量的碳化物,契合双碳政策,但现有方法中cr的提取率仍有待提高。

技术实现思路

1、(一)要解决的技术问题

2、本发明提出一种锰化提钒尾渣资源化处理方法,本发明要解决的技术问题是现有方法中cr的提取率仍有待提高的问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

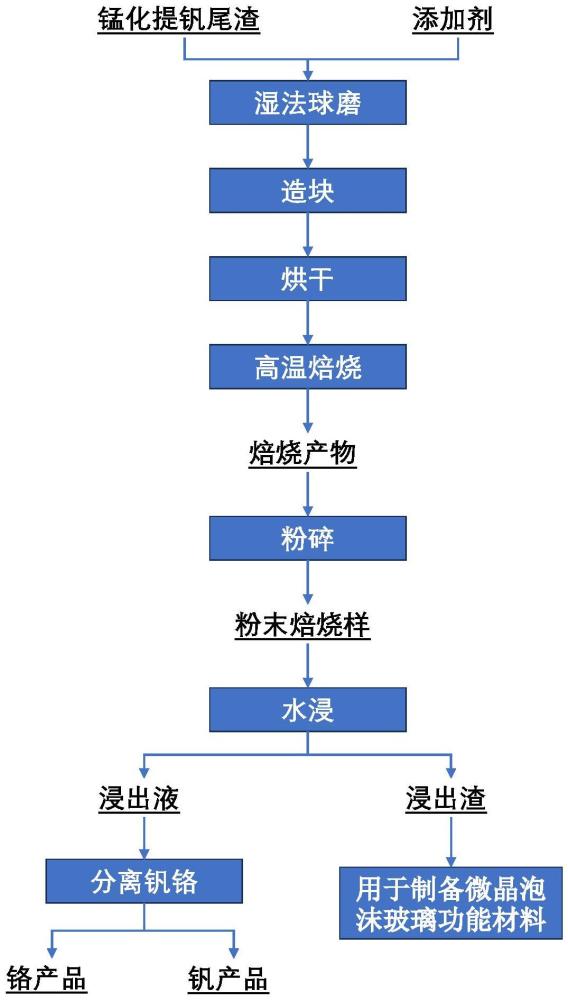

5、本发明提出一种锰化提钒尾渣资源化处理方法,步骤为:

6、(1)称取锰化提钒尾渣和添加剂进行湿式球磨,制得球磨物料;

7、(2)将球磨物料进行造块,然后进行烘干,获得烘干块状物料;

8、(3)将烘干块状物料放入高温设备进行高温还原反应,得到焙烧产物;

9、(4)将焙烧产物从高温炉中取出,缓慢冷却,磨样得到粉末样;

10、(5)将粉末样置于水中浸出,然后过滤分离得到浸出液和浸出渣,获得的浸出液用于分离铬和钒,分别获得铬产品、钒产品;获得的浸出渣用于制备微晶泡沫玻璃功能材料。

11、进一步的,步骤(1)中添加剂为氢氧化钠或氢氧化钠与碳酸钠的混合物;当添加剂为氢氧化钠时,氢氧化钠与提钒尾渣的质量比为40~50%;当添加剂为氢氧化钠与碳酸钠的混合物时,氢氧化钠与提钒尾渣的质量比为40~50%,碳酸钠与提钒尾渣的质量比为1%-10%。

12、进一步的,步骤(1)中所述的提钒尾渣包含的化学成分及其重量百分比为tfe:20~40%,feo:2~5%,cao:2~5%,sio2:12~22%,mgo:2~5%,al2o3:1~4%,tio2:2~8%,v2o5:0.5~3%,cr2o3:0.5~20%,na2o:1~8%,mno2:8~28%。

13、进一步的,步骤(1)中湿式球磨后,提钒尾渣的粒度为:75%的粒径小于200目、90%的粒径小于170目以及97%的粒径小于100目。

14、进一步的,步骤(2)中所述造块为圆球状或椭球状。

15、进一步的,步骤(3)中高温设备为常规马弗炉或者微波马弗炉。

16、进一步的,常规马弗炉或者微波马弗炉内的反应温度为800~1100℃,反应时间为30~150min。

17、进一步的,步骤(5)中浸出温度为室温~90℃,浸出时间为10~120min,浸出液固比为2~30ml/g,浸出搅拌速度为100~500r/min。

18、采用上述技术方案所产生的有益效果在于:

19、本发明采用氢氧化钠用于处理提钒尾渣、尤其是处理锰化的提钒尾渣,一方面,有效降低有害气体so2、cl2、包括温室气体co2等产生,且在较低钠盐配比的条件下,可以经济高效的回收铬等元素,另一方面,本发明将处理后的锰化提钒尾渣用于生产微晶泡沫玻璃等的优良原料。

20、本发明充分利用了提钒尾渣的铬资源,铬提取率最高可达到99.8%。很大程度上消除了铬的毒性作用、并极大提高了铬的利用率,同时进一步提高钒在钒钛磁铁矿主流程中的综合利用率;该方法提铬后的提钒尾渣不需经过脱碱等处理即可直接用于制备微晶泡沫玻璃;该方法可大规模甚至全部的消纳掉企业每年产生的数十万吨的提钒尾渣,解决大规模堆存的问题,为行业提供了一种高效、高值并且绿色的工艺流程。本发明采用的一种提钒尾渣高值化利用方法,可以满足企业生产的要求。

技术特征:

1.一种锰化提钒尾渣资源化处理方法,其特征在于,步骤为:

2.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(1)中添加剂为氢氧化钠或氢氧化钠与碳酸钠的混合物;当添加剂为氢氧化钠时,氢氧化钠与提钒尾渣的质量比为40~50%;当添加剂为氢氧化钠与碳酸钠的混合物时,氢氧化钠与提钒尾渣的质量比为40~50%,碳酸钠与提钒尾渣的质量比为1%-10%。

3.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(1)中所述的提钒尾渣包含的化学成分及其重量百分比为tfe:20~40%,feo:2~5%,cao:2~5%,sio2:12~22%,mgo:2~5%,al2o3:1~4%,tio2:2~8%,v2o5:0.5~3%,cr2o3:0.5~20%,na2o:1~8%,mno2:8~28%。

4.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(1)中湿式球磨后,提钒尾渣的粒度为:75%的粒径小于200目、90%的粒径小于170目以及97%的粒径小于100目。

5.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(2)中所述造块为圆球状或椭球状。

6.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(3)中高温设备为常规马弗炉或者微波马弗炉。

7.根据权利要求6所述的一种锰化提钒尾渣资源化处理方法,其特征在于,常规马弗炉或者微波马弗炉内的反应温度为800~1100℃,反应时间为30~150min。

8.根据权利要求1所述的一种锰化提钒尾渣资源化处理方法,其特征在于,步骤(5)中浸出温度为室温~90℃,浸出时间为10~120min,浸出液固比为2~30ml/g,浸出搅拌速度为100~500r/min。

技术总结

本发明涉及一种锰化提钒尾渣资源化处理方法,步骤为:称取锰化提钒尾渣和添加剂进行湿式球磨,制得球磨物料;将球磨物料进行造块,然后进行烘干,获得烘干块状物料;将烘干块状物料放入高温设备进行高温氧化反应,得到焙烧产物;将焙烧产物从高温炉中取出,缓慢冷却,磨样得到粉末样;将粉末样置于水中浸出,然后过滤分离得到浸出液和浸出渣,获得的浸出液用于分离铬和钒,分别获得铬产品、钒产品;获得的浸出渣用于制备微晶泡沫玻璃功能材料。本发明充分利用了提钒尾渣的铬资源,很大程度上消除了铬的毒性作用、并极大提高了铬的利用率,同时进一步提高钒在钒钛磁铁矿主流程中的综合利用率。

技术研发人员:薛向欣,程功金,李玉文,吴畏,杨合,刘建兴,岳宏瑞,丁学勇

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!