二硫化钼基纳米复合涂层及其制备方法

本发明提供二硫化钼基纳米复合涂层及其制备方法,涉及运动部件表面防护。

背景技术:

1、mos2作为过渡金属硫化物典型代表,因其易剪切的层状结构及优异的润滑性能而被用作空间机械运动机构表面的主要固体润滑材料之一。然而mos2涂层多数垂直于基体表面生长,拥有典型的疏松柱状晶结构,使得活性棱面非常容易受到暴露,增多了氧化位点,这导致了涂层在储存、运输以及发射过程中,孔道结构容易受到氧气、水蒸气以及其他反应物质的渗入,进而恶化涂层的摩擦学性能。尽管mos2涂层在真空环境下具备较低的摩擦系数,但制备出的涂层自身硬度较低,其承载能力明显不能满足于长寿命,耐磨损以及变工况下的应用。可见,单层纯相mos2涂层由于柱状晶结构在耐磨性和承载力方面的不足。

技术实现思路

1、本发明提供二硫化钼基纳米复合涂层及其制备方法,解决了现有技术中单层mos2涂层在耐磨性和承载力方面不足的技术问题。

2、本发明是这样的实现的,该纳米复合涂层为双层结构,底层为mos2涂层,顶层为mo-s-c-n涂层,所述mo-s-c-n涂层中元素成分按照原子百分比为:mo为26~35.7 at.%,s为21.87~45 at.%,c为17~28.73 at.%,n为8.5~13.7 at.%,所述mos2涂层的厚度为1000nm,所述mo-s-c-n涂层的厚度为300~1000 nm。

3、二硫化钼基纳米复合涂层的制备方法,包括如下步骤:

4、(1)基体预处理

5、基体清洗后吹干,备用;

6、(2)基体预溅射清洗

7、将步骤(1)得到的基体,进行预溅射清洗20min;

8、(3)底层沉积

9、运用物理气相沉积进行底层mos2涂层沉积,沉积参数为:氩气流量为70 sccm,沉积气压为0.3 pa,连续调整基体偏压为0 v,在mos2靶材上施加射频电源,连续提高mos2靶材的溅射功率至600 w,转架转速为0.5 r/min,沉积时间为80 min。

10、(4)顶层涂层沉积

11、完成底层沉积后,氩气流量保持70 sccm,通入氮气,氮气流量为5~15 sccm,mos2靶材的溅射功率保持600 w,在纯c靶上施加直流电源,调节沉积电流为0.5~1.5 a,转架转速为0.5 r/min,沉积时间为50 min,沉积mo-s-c-n涂层。

12、作为进一步地优选,所述步骤(2)的预溅射清洗条件为:真空度低于0.001 pa,通入氩气,氩气流量为30 sccm,刻蚀气压为0.2 pa,转速为5 r/min,基体偏压为-400 v。

13、作为进一步地优选,所述步骤(4)的氮气流量为15 sccm。

14、作为进一步地优选,所述步骤(4)的沉积电流为1.5 a。

15、作为进一步地优选,所述步骤(1)的基体为9cr18合金钢基体。

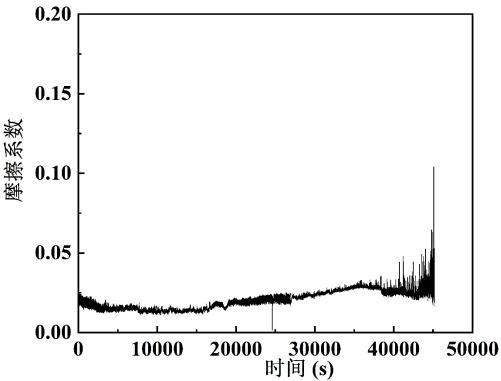

16、本发明的有益效果,通过构筑双层结构的二硫化钼基纳米复合涂层,实现了涂层在真空环境下的长寿命,制备方法简单且具有很强的可操作性。当真空度低于0.001pa时,该复合涂层在真空环境中具有长的磨损寿命。本发明提供的复合涂层平均摩擦系数为0.019,磨损寿命为3.8×105 圈。

技术特征:

1.二硫化钼基纳米复合涂层,其特征在于,该纳米复合涂层为双层结构,底层为mos2涂层,顶层为mo-s-c-n涂层,所述mo-s-c-n涂层中元素成分按照原子百分比为:mo为26~35.7at.%,s为21.87~45 at.%,c为17~28.73 at.%,n为8.5~13.7 at.%,所述mos2涂层的厚度为1000 nm,所述mo-s-c-n涂层的厚度为300~1000 nm。

2.如权利要求1所述的二硫化钼基纳米复合涂层的制备方法,其特征在于,包括如下步骤:

3.(4)顶层涂层沉积

4.根据权利要求2所述的制备方法,其特征在于,所述步骤(2)的预溅射清洗条件为:真空度低于0.001 pa,通入氩气,氩气流量为30 sccm,刻蚀气压为0.2 pa,转速为5 r/min,基体偏压为-400 v。

5.根据权利要求2所述的制备方法,其特征在于,所述步骤(4)的氮气流量为15 sccm。

6.根据权利要求4所述的制备方法,其特征在于,所述步骤(4)的沉积电流为1.5 a。

7.根据权利要求2所述的制备方法,其特征在于,所述步骤(1)的基体为9cr18合金钢基体。

技术总结

本发明提供二硫化钼基纳米复合涂层及其制备方法,该纳米复合涂层为双层结构,底层为MoS<subgt;2</subgt;涂层,顶层为Mo‑S‑C‑N涂层,纳米复合涂层厚度为1300~2000 nm,单层所述MoS<subgt;2</subgt;涂层的厚度为1000 nm,单层所述Mo‑S‑C‑N涂层的厚度为300~1000 nm,所述Mo‑S‑C‑N涂层中元素成分按照原子百分比为:Mo为26~35.7 at.%,S为21.87~45 at.%,C为17~28.73 at.%,N为8.5~13.7 at.%,双层涂层均采用物理气相沉积制备。本发明具有提高复合涂层在真空环境下摩擦学性能的有益效果。

技术研发人员:鲁晓龙,郝俊英,鲁艳,刘维民,剡珍,张晓

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!