一种整体式离心超重力定向凝固熔铸系统及使用方法与流程

本发明涉及铸造,更具体地,涉及一种整体式离心超重力定向凝固熔铸系统及使用方法。

背景技术:

1、现有的真空熔模铸造炉,在向铸型内浇注高温合金溶液后,或采用功率减小法定向冷却,或采用冷却环定向冷却,此两种广泛应用的方案中均运用了定向凝固工艺,使晶体沿特定方向结晶生长,从而增强了材料的性能,降低晶体组织的缺陷,提高铸件的可制造性,改善了铸件的热稳定性。但铸型一般静止放于熔炼炉内,铸型内的叶片方向(或工件方向)由于需要选晶,其冷却时温度梯度方向只能沿着重力方向。

2、在当前的真空熔铸炉中,由于定向冷却的速率还处于较低的水平,合金溶液中的溶质在正常重力的作用下,由于热力学对流运动,会导致局部组织不均匀,增加缺陷产生的可能性。具体的,对于匀速或变速抽拉至结晶板下进行定向凝固的工艺,许多定向凝固仿真成果和实验结论显示,固液相面实际上是一段固液同时存在,进行着对流换热和传质的糊状区,温度梯度越大,则糊状区宽度越小,晶体组织越好。而现有的工艺中,存在着上述不足,糊状区的形貌质量很难达到制备高质量晶体组织的水平。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种整体式离心超重力定向凝固熔铸系统及使用方法。

2、为了实现上述目的,本发明采用如下技术方案:

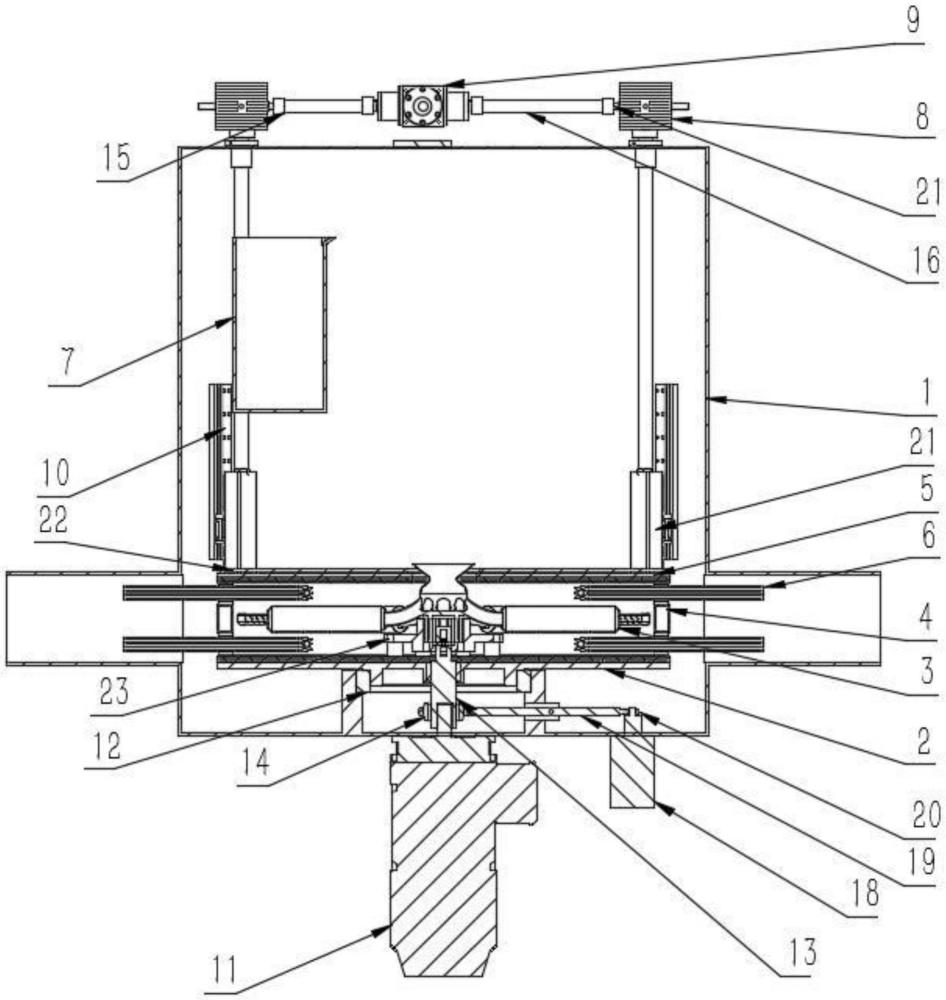

3、本发明公开一种整体式离心超重力定向凝固熔铸系统及使用方法,包括内炉壳,内炉壳底部安装有旋转平台,内炉壳底部设置有离心电机,离心电机与旋转平台驱动连接,旋转平台上部安装有离心式模壳,内炉壳内位于旋转平台上方的位置设置有保温罩,保温罩下部连接有冷却铜环,内炉壳顶部设置有若干螺旋升降机,螺旋升降机驱动连接有线轨滑座,线轨滑座的下端与保温罩的上端相连接,还包括水冷铜管,冷却铜环上开设有供水冷铜管通过的通孔。

4、进一步的,内炉壳底部设置有转动座,旋转平台转动设置于转动座上,转动座和旋转平台之间设置有超高速轴承。

5、进一步的,旋转平台上设置有若干定位柱,离心式模壳下部安装有安装底座,安装底座上设置有与定位柱相配合的定位孔。

6、进一步的,还包括升降电机和螺旋锥齿换向器,升降电机与螺旋锥齿换向器驱动连接,螺旋升降机设置有三个,三个螺旋升降机均匀分布,其中两个螺旋升降机分别通过联轴器一和联轴器二与螺旋锥齿换向器驱动连接,另一个螺旋升降机与升降电机驱动连接。

7、进一步的,还包括扣具,扣具与离心电机驱动连接,扣具上部设置有缺口,缺口内安装有中心轴,中心轴上转动设置有旋转块,缺口内位于旋转块上部的位置设置有限位柱,安装底座内设置有中心孔,中心孔下部设置有与旋转块相配合的卡块,转动座上转动连接有杠杆,杠杆的一端通过关节轴承一与扣具的下部相连接,内炉壳下部设置有气缸,气缸通过关节轴承二与杠杆远离扣具的一端驱动连接。

8、进一步的,内炉壳的内壁上设置有直线导轨,线轨滑座滑动安装于直线导轨上。

9、进一步的,离心式模壳包括浇铸口、叶片成型腔、激冷环和螺旋段,浇铸口位于激冷环的圆心的上方位置,叶片成型腔阵列分布,激冷环和叶片成型腔之间连接有螺旋段。

10、一种整体式离心超重力定向凝固熔铸系统的使用方法,包括如下步骤:

11、螺旋升降机拉动保温罩及冷却铜环上升;

12、将离心式模壳固定安装到旋转平台上;

13、螺旋升降机带动保温罩及冷却铜环下降,使离心式模壳完整包围在冷却铜环内;

14、内炉壳抽真空处理,内炉壳内到达要求真空后,坩埚内熔炼合金,同时保温罩和旋转平台对离心式模壳进行加热保温;

15、合金溶液经坩埚倒入离心式模壳后,离心电机带动离心式模壳高速旋转,到达足够的离心加速度后,冷却铜环增大换热水流速率,对离心式模壳进行换热冷却;

16、水冷铜管伸入到冷却铜环内,对离心式模壳进行换热冷却;

17、离心式模壳内的合金溶液在超重力场下由外圈向内圈形成外冷内热的温度梯度;

18、至离心式模壳内的合金溶液完全凝固后,离心电机关闭,水冷铜管从冷却铜环内离开,螺旋升降机拉起保温罩及冷却铜环,将离心式模壳从旋转平台上取下,系统进行下一轮的熔铸。

19、作为优选,保温罩和旋转平台对离心式模壳的保温温度为高于合金熔点30-60℃。

20、本发明的有益效果是:通过使用超重力场,对高温合金的定向凝固过程进行精细调控,凝固过程热传递充分,使得工件的金相组织更均匀,成品晶体微观组织良率高。

技术特征:

1.一种整体式离心超重力定向凝固熔铸系统,其特征在于,包括内炉壳(1),内炉壳(1)底部安装有旋转平台(2),内炉壳(1)底部设置有离心电机(11),离心电机(11)与旋转平台(2)驱动连接,旋转平台(2)上部安装有离心式模壳(3),内炉壳(1)内位于旋转平台(2)上方的位置设置有保温罩(5),保温罩(5)下部连接有冷却铜环(4),内炉壳(1)顶部设置有若干螺旋升降机(8),螺旋升降机(8)驱动连接有线轨滑座(21),线轨滑座(21)的下端与保温罩(5)的上端相连接,还包括水冷铜管(6),冷却铜环(4)上开设有供水冷铜管(6)通过的通孔。

2.根据权利要求1所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,内炉壳(1)底部设置有转动座(31),旋转平台(2)转动设置于转动座(31)上,转动座(31)和旋转平台(2)之间设置有超高速轴承(12)。

3.根据权利要求1所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,旋转平台(2)上设置有若干定位柱(24),离心式模壳(3)下部安装有安装底座(23),安装底座(23)上设置有与定位柱(24)相配合的定位孔。

4.根据权利要求1所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,还包括升降电机(17)和螺旋锥齿换向器(9),升降电机(17)与螺旋锥齿换向器(9)驱动连接,螺旋升降机(8)设置有三个,三个螺旋升降机(8)均匀分布,其中两个螺旋升降机(8)分别通过联轴器一(15)和联轴器二(16)与螺旋锥齿换向器(9)驱动连接,另一个螺旋升降机(8)与升降电机(17)驱动连接。

5.根据权利要求3所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,还包括扣具(13),扣具(13)与离心电机(11)驱动连接,扣具(13)上部设置有缺口(25),缺口(25)内安装有中心轴(26),中心轴(26)上转动设置有旋转块(27),缺口(25)内位于旋转块(27)上部的位置设置有限位柱(28),安装底座(23)内设置有中心孔(30),中心孔(30)下部设置有与旋转块(27)相配合的卡块(29),转动座(31)上转动连接有杠杆(19),杠杆(19)的一端通过关节轴承一(14)与扣具(13)的下部相连接,内炉壳(1)下部设置有气缸(18),气缸(18)通过关节轴承二(20)与杠杆(19)远离扣具(13)的一端驱动连接。

6.根据权利要求1所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,内炉壳(1)的内壁上设置有直线导轨(10),线轨滑座(21)滑动安装于直线导轨(10)上。

7.根据权利要求1所述一种整体式离心超重力定向凝固熔铸系统,其特征在于,离心式模壳(3)包括浇铸口(32)、叶片成型腔(33)、激冷环(34)和螺旋段(35),浇铸口(32)位于激冷环(34)的圆心的上方位置,叶片成型腔(33)阵列分布,激冷环(34)和叶片成型腔(33)之间连接有螺旋段(35)。

8.一种整体式离心超重力定向凝固熔铸系统的使用方法,其特征在于,采用根据权利要求1-7任一项所述一种整体式离心超重力定向凝固熔铸系统,包括如下步骤:

9.根据权利要求8所述一种整体式离心超重力定向凝固熔铸系统的使用方法,其特征在于,保温罩(5)和旋转平台(2)对离心式模壳(3)的保温温度为高于合金熔点30-60℃。

技术总结

本发明公开一种整体式离心超重力定向凝固熔铸系统及使用方法,包括内炉壳,内炉壳底部安装有旋转平台,内炉壳底部设置有离心电机,离心电机与旋转平台驱动连接,旋转平台上部安装有离心式模壳,内炉壳内位于旋转平台上方的位置设置有保温罩,保温罩下部连接有冷却铜环,内炉壳顶部设置有若干螺旋升降机,螺旋升降机驱动连接有线轨滑座,线轨滑座的下端与保温罩的上端相连接,还包括水冷铜管,冷却铜环上开设有供水冷铜管通过的通孔。本发明能够对高温合金的定向凝固过程进行精细调控。

技术研发人员:顾杭毅,马红良,张伟强

受保护的技术使用者:绍兴先越材料技术有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!