一种模注钢锭自动化浇铸方法及设备与流程

本发明涉及模铸浇铸领域,特别涉及一种模注钢锭自动化浇铸方法及设备。

背景技术:

1、模铸钢生产过程中最大的不稳定环节来自于浇铸,尤其是开浇阶段,受工人操作熟练度和工作状态、环境等影响,开浇控制不当,容易造成液面不稳定,增加锭尾卷渣风险;在跟流阶段,人工控制增流的精确度不足,容易形成增流不当,影响液面稳定性,进而影响钢锭实物质量。

技术实现思路

1、本发明的目的在于提供一种模注钢锭自动化浇铸方法及设备,够提高浇筑时开浇控流成功率和浇筑过程中的调整精度。

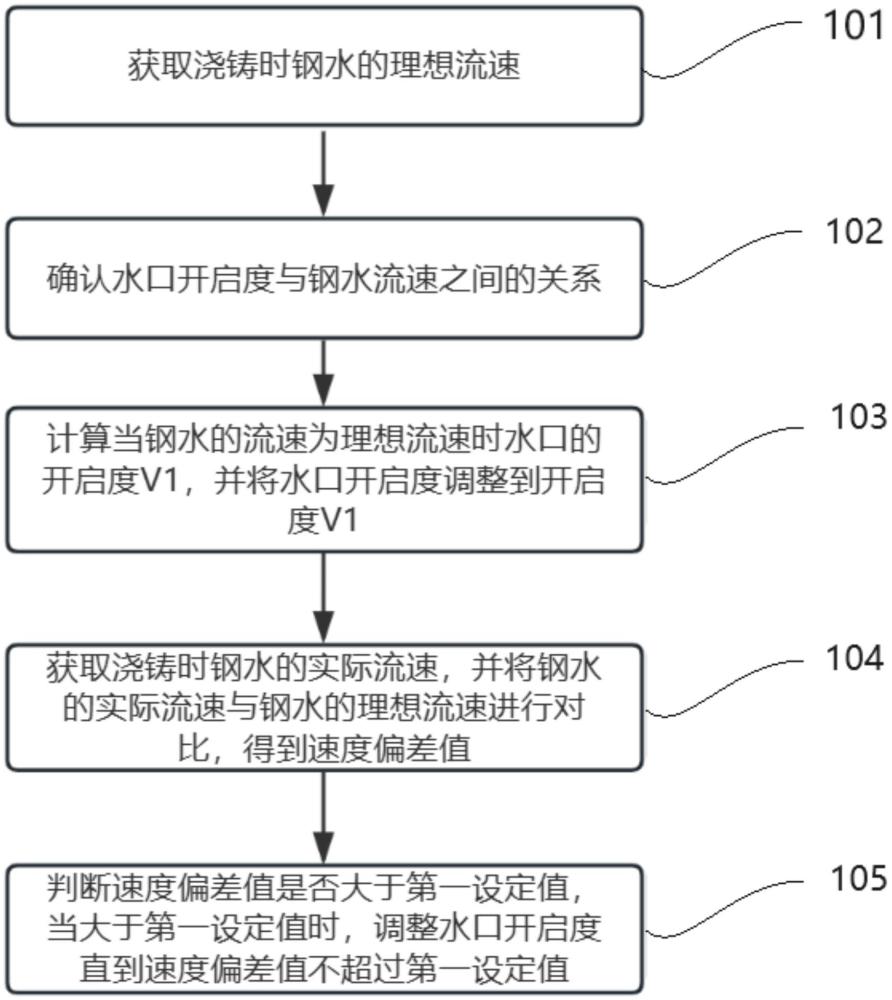

2、为了实现上述目的,本发明提供如下技术方案:一种模注钢锭自动化浇铸方法,盛钢桶能够向钢锭模内浇筑钢水,通过改变所述钢锭模的水口开启度能够改变钢水的流速,包括以下步骤:获取浇铸时钢水的理想流速;确认所述水口开启度与钢水流速之间的关系;计算当钢水的流速为理想流速时所述水口的开启度v1,并将所述水口开启度调整到开启度v1;获取浇铸时钢水的实际流速,并将所述钢水的实际流速与钢水的理想流速进行对比,得到速度偏差值;判断所述速度偏差值是否大于第一设定值,当大于所述第一设定值时,调整所述水口开启度直到所述速度偏差值不超过第一设定值。

3、进一步地,所述将所述钢水的实际流速与钢水的理想流速进行对比,得到速度偏差值包括:对所述钢锭模进行实时称重,获取所述钢锭模的实际重量;计算当钢水的流速为理想流速时所述钢锭模的理想重量;将所述钢锭模的理想重量与所述钢锭模的实际重量进行对比,得到重量偏差值;根据所述重量偏差值计算出所述速度偏差值。

4、进一步地,所述第一设定值不大于1kg/s。

5、进一步地,开启度v1=钢水的理想流速/钢水的最大流速。

6、进一步地,所述确认浇铸时钢水的理想流速包括:获取所述钢锭模的类型;根据所述钢锭模的类型设定浇铸时钢水的理想流速。

7、另一方面,提供了一种模注钢锭自动化浇铸设备,包括:油缸和滑板,所述滑板设于钢包的水口机构上,所述油缸能够通过位移改变所述滑板的开启状态,从而控制所述水口的开启度;控制器,根据浇筑时钢水的实际流速与钢水的理想流速的速度偏差值改变所述水口的开启度,直到所述速度偏差值小于第一设定值。

8、进一步地,所述油缸的前端设有位移传感器,所述控制器通过所述位移传感器检测所述油缸的位移。

9、进一步地,称重传感器,所述称重传感器能够检测钢锭模的实际重量;接收器,所述接收器用于接收所述称重传感器所检测到的所述钢锭模的重量信息并传输至所述控制器中。

10、进一步地,所述根据浇筑时钢水的实际流速与钢水的理想流速的速度偏差值改变所述水口的开启度包括:计算当钢水的流速为理想流速时所述钢锭模的理想重量;将所述钢锭模的理想重量与所述钢锭模的实际重量进行对比,得到重量偏差值;根据所述重量偏差值计算出所述速度偏差值。

11、分析可知,本发明公开一种模注钢锭自动化浇铸方法和装置,能够提高开浇控流成功率和过程调整精度。

技术特征:

1.一种模注钢锭自动化浇铸方法,盛钢桶能够向钢锭模内浇筑钢水,通过改变所述钢锭模的水口开启度能够改变钢水的流速,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种模注钢锭自动化浇铸方法,其特征在于,所述将所述钢水的实际流速与钢水的理想流速进行对比,得到速度偏差值包括:

3.根据权利要求1所述的一种模注钢锭自动化浇铸方法,其特征在于,所述第一设定值不大于1kg/s。

4.根据权利要求1所述的一种模注钢锭自动化浇铸方法,其特征在于,开启度v1=钢水的理想流速/钢水的最大流速。

5.根据权利要求1所述的一种模注钢锭自动化浇铸方法,其特征在于,所述确认浇铸时钢水的理想流速包括:

6.一种模注钢锭自动化浇铸设备,其特征在于,包括:

7.根据权利要求6所述的一种模注钢锭自动化浇铸设备,其特征在于,所述油缸的前端设有位移传感器,所述控制器通过所述位移传感器检测所述油缸的位移。

8.根据权利要求6所述的一种模注钢锭自动化浇铸设备,其特征在于,包括:称重传感器,所述称重传感器能够检测钢锭模的实际重量;

9.根据权利要求8所述的一种模注钢锭自动化浇铸设备,其特征在于,所述根据浇筑时钢水的实际流速与钢水的理想流速的速度偏差值改变所述水口的开启度包括:

技术总结

本发明提供一种模注钢锭自动化浇铸方法,盛钢桶能够向钢锭模内浇筑钢水,通过改变钢锭模的水口开启度能够改变钢水的流速,包括以下步骤:获取浇铸时钢水的理想流速;确认水口开启度与钢水流速之间的关系;计算当钢水的流速为理想流速时水口的开启度V<subgt;1</subgt;,并将水口开启度调整到开启度V<subgt;1</subgt;;获取浇铸时钢水的实际流速,并将钢水的实际流速与钢水的理想流速进行对比,得到速度偏差值;判断速度偏差值是否大于第一设定值,当大于第一设定值时,调整水口开启度直到速度偏差值不超过第一设定值,本发明公开一种模注钢锭自动化浇铸方法和装置,能够提高开浇控流成功率和过程调整精度。

技术研发人员:刘丹,吕文俊,贾仕杰,魏康,叶琛

受保护的技术使用者:大冶特殊钢有限公司

技术研发日:

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!