一种大尺寸薄壁零件的增材制造方法

本申请涉及增材制造,特别是涉及一种大尺寸薄壁零件的增材制造方法。

背景技术:

1、金属增材制造可实现材料逐层制造,该技术的重要特色就在于完成复杂零件的快速制造,高效轻量的设计可减轻部件的质量,小批次零件的生成成本和生产周期显著降低。薄壁框架结构是航空结构中常用的结构形式,很多大型负载的次承力结构多采用薄壁结构。这些复杂薄壁次承力结构件的主要特点是力学性能要求高,往往需要很高的精度要求,其中大尺寸薄壁零件对精度的要求更是极高。这种薄壁件多采用板材热压或者直接对棒或块状原材料机械加工,开模需求往往使得加工周期变长,且材料的浪费较大。目前虽引入了增材制造工艺一体成型,但由于制造过程中存在热量累积,加工薄壁零件过程中易产生变形甚至错层。虽可将薄壁零件增厚留出加工余量,后期再进行机加工到尺寸公差范围内,但是该方法又拉长了生成周期,且绝多数情况下,薄壁零件机加工的变形控制就是很大的难题。

技术实现思路

1、鉴于上述现有技术的缺点,本发明提供一种大尺寸薄壁零件的增材制造方法,用于解决现有技术中加工大尺寸薄壁零件过程中易产生变形错层和变形控制难等问题。

2、为实现上述目的及其他相关目的,本申请提供了一种大尺寸薄壁零件的增材制造方法,所述增材制造方法包括如下步骤:

3、1)采用三维软件生成薄壁零件模型和薄壁零件内部空间的模型;

4、2)在所述薄壁零件内部空间的模型中填充点阵胞元模型形成点阵结构模型;

5、3)所述点阵结构模型和所述薄壁零件模型做布尔相加,形成一体设计模型;

6、4)3d打印:根据所述一体设计模型,采用打印原料,设定打印参数,在保护气氛下打印出由薄壁零件实体和点阵结构实体组成的打印件;

7、5)退火处理所述打印件;

8、6)去除所述点阵结构实体。

9、优选地,所述步骤1)中,所述三维软件选自autocad、3dmax、solidworks和materialise magics中的一种。更优选地,所述三维软件为autocad。

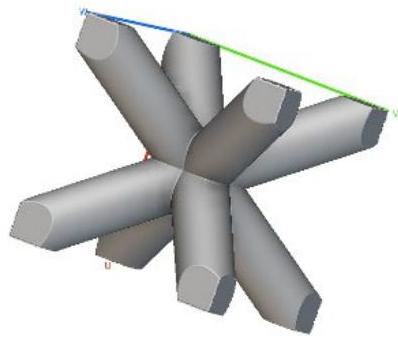

10、优选地,所述步骤2)中,所述点阵胞元模型选自具有体心立方结构、面心立方结构、八面体结构中的任意一种或多种点阵胞元模型。

11、更优选地,所述点阵胞元模型由杆件和节点组成。进一步优选地,所述杆件的直径为0.3mm~2mm。

12、更优选地,所述点阵胞元模型同一朝向周期性填充。

13、更优选地,所述点阵结构模型的填充密度为20%~50%。

14、更优选地,所述点阵胞元模型的尺寸为1mm*1mm*1mm~10mm*10mm*10mm。

15、更优选地,所述点阵结构模型的棱角处做倒圆角处理。

16、进一步优选地,所述圆角的直径为0.5mm~2mm。

17、优选地,所述步骤4)中,所述打印原料包括金属粉体。

18、更优选地,所述步骤4)中,所述金属粉体选自铁、镍、铜、钴、钛中的一种或多种。

19、更优选地,所述步骤4)中,所述金属粉体的粒径为10~60μm。

20、更优选地,所述步骤4)中,所述金属粉体的颗粒球形度大于等于95%。

21、更优选地,所述步骤4)中,所述金属粉体的含水量小于等于1wt%。

22、优选地,所述步骤4)中,打印出的所述点阵结构实体的抗压强度为所述薄壁零件实体的60%~80%。通过激光功率、扫描速度、打印层厚等3d打印参数的配合设置,以使所述点阵结构实体的抗压强度为所述薄壁零件实体的抗压强度的60%~80%。

23、优选地,所述步骤5)中,在n2气氛下退火。

24、优选地,所述步骤5)中,退火温度为800~1000℃。

25、优选地,所述步骤5)中,退火时的升温速度为1~10℃/min。

26、优选地,所述步骤5)中,退火时间为3~8h。

27、优选地,所述步骤6)中,所述去除所述点阵结构实体的步骤包括:使用数控机械手使激光配合偏口钳和/或刀具,然后打磨。由于打印出的所述点阵结构实体的抗压强度低于所述薄壁零件实体的抗压强度,因此可在不损伤损伤薄壁零件实体的情况下,去除所述点阵结构实体。

28、如上所述,本申请的大尺寸薄壁零件的增材制造方法,具有以下有益效果:

29、(1)将传统支撑设计从零件到基板转变成为零件到零件。

30、(2)通过在零件内部设计出轻量化的结构点阵结构,用于支撑加工过程中的材料热变形,同时也将薄壁零件的热积累通过若干结构传递到粉体,进一步减小加工中的热变形。

31、(3)有效解决了大尺寸薄壁零件打印变形的问题,提升了打印薄壁零件的一次成功率。

32、(4)最大限度地保证薄壁结构的尺寸精度控制在合理范围内,使得制备零件满足航空航天使用要求。

技术特征:

1.一种大尺寸薄壁零件的增材制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的增材制造方法,其特征在于,所述步骤1)中,所述三维软件选自autocad、3dmax、solidworks和materialise magics中的一种。

3.根据权利要求1所述的增材制造方法,其特征在于,所述步骤2)中,所述点阵胞元模型选自具有体心立方结构、面心立方结构、八面体结构中的任意一种或多种点阵胞元模型;

4.根据权利要求1所述的增材制造方法,其特征在于,所述步骤2)中,所述点阵胞元模型由杆件和节点组成;和/或,所述点阵结构模型的棱角处做倒圆角处理。

5.根据权利要求4所述的增材制造方法,其特征在于,所述点阵胞元模型中杆件的直径为0.3mm~2mm;和/或,所述圆角的直径为0.5mm~2mm。

6.根据权利要求1所述的增材制造方法,其特征在于,所述步骤4)中,所述打印原料包括金属粉体。

7.根据权利要求1所述的增材制造方法,其特征在于,所述步骤4)中,所述点阵结构实体的抗压强度为所述薄壁零件实体的抗压强度的60%~80%。

8.根据权利要求6所述的增材制造方法,其特征在于,所述金属粉体选自铁、镍、铜、钴、钛中的一种或多种;

9.根据权利要求1所述的增材制造方法,其特征在于,所述步骤5)中,在n2气氛下退火;

10.根据权利要求1所述的增材制造方法,其特征在于,所述步骤6)中,所述去除所述点阵结构实体的步骤包括:使用数控机械手使激光配合偏口钳和/或刀具,然后打磨。

技术总结

本申请提供了一种大尺寸薄壁零件的增材制造方法,所述增材制造方法包括如下步骤:1)采用三维软件生成薄壁零件模型和薄壁零件内部空间的模型;2)在所述薄壁零件内部空间的模型中填充点阵胞元模型形成点阵结构模型;3)所述点阵结构模型和所述薄壁零件模型做布尔相加,形成一体设计模型;4)3D打印:根据所述一体设计模型,采用打印原料,设定打印参数,在保护气氛下打印出由薄壁零件实体和点阵结构实体组成的打印件;5)退火处理所述打印件;6)去除所述点阵结构实体。上述增材制造方法解决了大尺寸薄壁零件打印变形的问题,提升了一次成功率,使得制备得到的零件满足航空航天使用要求。

技术研发人员:翟梓融,陈奕璇,武颖娜,欧尧,昌海

受保护的技术使用者:上海科技大学

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!