一种7系铝合金板材及其制备方法

本发明属于铝合金,具体涉及一种7系铝合金板材及其制备方法。

背景技术:

1、7系铝合金(al-zn-mg-cu合金)具有密度低、强度高、韧性好的特点,在航空航天、国防军工、交通运输等领域有着广泛的应用。通过轧制加工所制备的7系铝合金板材,会在变形期间存在明显的沿轧制方向的定向流动,从而会造成板材的各向异性,垂直于轧制方向(横向)塑性与强度水平通常要低于沿轧制方向。

2、已有技术提出了一种减小铝合金板材各向异性的制备方法,采用多道次交叉轧制,即每一道次轧制方向与上一道次轧制方向绕轧制面法向旋转70~90°,可以降低板材中的织构密度,这虽减小了板材的各向异性,但织构强化作用降低,不利于最终板材强度的提升。还有技术提出了一种改善al-zn-mg-cu合金板材各向异性的方法,对轧制后的板材采用长时间退火处理,诱发板材发生充分的再结晶,可以降低板材的各向异性,但在长时间退火过程中出现了明显的晶粒长大现象,个别晶粒尺寸达到了百微米级,大幅度降低了材料的塑韧性,材料延伸率普遍降低到10%以下。

3、有鉴于此,有必要提供一种7系铝合金板材的制备方法,在改善7系铝合金板材各向异性的同时,提升其强塑性。

技术实现思路

1、因此,本发明提供一种7系铝合金板材及其制备方法,目的是在改善7系铝合金板材各向异性的同时,提升其强塑性。

2、为了解决上述问题,本发明提供一种7系铝合金板材的制备方法,包括以下步骤:

3、步骤1)对7系铝合金铸锭进行均质热处理,冷却后进行预热,然后进行多道次轧制加工,得到轧制板材;

4、其中,所述预热的温度高于7系铝合金铸锭的再结晶温度,低于7系铝合金铸锭的固溶温度;每道次轧制加工的下压量为30%-40%;

5、步骤2)对所述轧制板材进行固溶处理,然后进行双级时效处理,得到7系铝合金板材。

6、进一步的,在所述步骤1)中,所述均质热处理的温度为400-468℃;和/或

7、均质热处理的保温时间为10-24h。

8、进一步的,在所述步骤1)中,所述冷却方式为空冷,空冷时间为3-6h。

9、进一步的,在所述步骤1)中,所述预热的温度为410-440℃;和/或

10、预热的时间为1-5h。

11、进一步的,在所述步骤1)中,多道次轧制加工的总下压量为60%-90%;和/或

12、轧制速度为1.4-1.6m/s。

13、进一步的,在所述步骤1)中,多道次轧制加工的开轧温度为400℃-430℃,终轧温度为380℃-410℃。

14、进一步的,在所述步骤2)中,固溶处理的温度为460-490℃;和/或

15、固溶处理的时间为1-5h。

16、进一步的,在所述步骤2)中,双级时效处理包括低温预时效与高温时效;

17、其中,低温预时效的温度为60-80℃,时间为24-72h;

18、高温时效的温度为110-165℃,时间为6-24h。

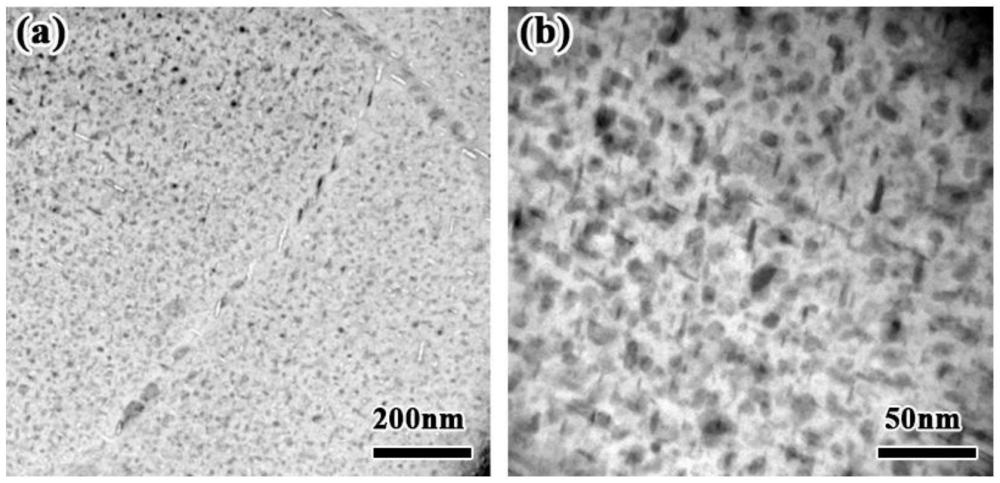

19、另一方面,本发明还提供一种7系铝合金板材,所述7系铝合金板材的织构包括(110)与(111)织构,两种织构的最大极密度值相差不超过5%;7系铝合金板材的微观组织包括晶内析出相和针状的晶界析出相;

20、其中,晶内析出相的尺寸为5-10nm;针状的晶界析出相的窄边尺寸为10-20nm。

21、进一步的,所述7系铝合金板材采用上述任一项所述的制备方法得到。

22、本发明提供的一种7系铝合金板材的制备方法有如下有益效果:

23、1.本发明通过对合金铸锭进行预热再进行轧制加工,即在再结晶温度以上进行轧制变形,诱发材料内部发生较充分的动态再结晶,可降低位错密度,防止因位错堆积造成的变形损伤,从而有效降低缺陷萌生风险。相比于在再结晶温度以下进行轧制变形,允许每一道次的轧制压下量增大,而不至于发生轧制缺陷,提升了铝合金板材的生产效率;通过步进大压下量轧制变形,可增加板材的纵向与横向剪切流变,诱发更多利于板材横向滑移系开动的变形织构,提升板材横向塑性,同时改善板材的各向异性。

24、2.大压下量变形在晶内的残留位错含量较高,常规时效处理会在位错处非均质形核,并迅速长大,从而使强度降低,而本发明采用双级时效,其第一级时效(低温预时效)温度较低,会促进原子团簇的均匀分布,而后以较高温度的二级时效处理(高温时效),会使析出相以原子团簇为核心进行长大,可降低在位错处的非均质形核的不利影响,对于提升强度有利。

25、3.进一步的,采用本申请的方法制备的7系铝合金板材由于存在强烈的三维剪切变形,可降低平面流变比例,所形成的织构在(110)与(111)极图的最大极密度相当,相比于常规轧制所展现的以(110)极图主导的织构类型,平面定向流变趋势减弱,有利于改善各向异性。同时所采用的双级时效处理可使晶内与晶界的析出相细小密集,晶界析出相多以针状形式存在,其窄边尺寸约10nm,相比于常规单极时效处理,其析出相尺寸更小,分布更密集,有利于强度提升。

技术特征:

1.一种7系铝合金板材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤1)中,所述均质热处理的温度为400-468℃;和/或

3.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤1)中,所述冷却方式为空冷,空冷时间为3-6h。

4.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤1)中,所述预热的温度为410-440℃;和/或

5.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤1)中,多道次轧制加工的总下压量为60%-90%;和/或

6.根据权利要求5所述的7系铝合金板材的制备方法,其特征在于,在所述步骤1)中,多道次轧制加工的开轧温度为400℃-430℃,终轧温度为380℃-410℃。

7.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤2)中,固溶处理的温度为460-490℃;和/或

8.根据权利要求1所述的7系铝合金板材的制备方法,其特征在于,在所述步骤2)中,双级时效处理包括低温预时效与高温时效;

9.一种7系铝合金板材,其特征在于,所述7系铝合金板材的织构包括(110)与(111)织构,两种织构的最大极密度值相差不超过5%;7系铝合金板材的微观组织包括晶内析出相和针状的晶界析出相;

10.根据权利要求9所述的7系铝合金板材,其特征在于,所述7系铝合金板材采用权利要求1至8任一所述的制备方法得到。

技术总结

本发明提供一种7系铝合金板材的制备方法,涉及铝合金技术领域,包括以下步骤:步骤1)对7系铝合金铸锭进行均质热处理,冷却后进行预热,然后进行多道次轧制加工,得到轧制板材;其中,预热的温度高于7系铝合金铸锭的再结晶温度,低于7系铝合金铸锭的固溶温度;每道次轧制加工的下压量为30%‑40%;步骤2)对轧制板材进行固溶处理,然后进行双级时效处理,得到7系铝合金板材。通过在再结晶以上温度区间内采用大压下量轧制加工,诱发轧制过程的平面流变向三维立体剪切流变转变,降低沿轧制方向的平面流变比例,提升板材横向塑性,同时改善板材的各向异性。

技术研发人员:马凯,肖伯律,刘振宇,马宗义,朱士泽

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!