一种3.0-20.0mm厚度稀土耐热合金钢15CrMo热轧钢带的制备方法与流程

本发明主要应用于锅炉耐热结构件、高温管道、高温法兰及船舶脱硫塔等工业领域,尤其涉及一种3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法。

背景技术:

1、随着钢材市场的激烈竞争,国内外钢铁行业不断的迅速发展,客户对15crmo卷板的需求不断加大,结合产品在石油、航天、能源方面的应用要求,对产品的强韧性和抗氧化性及焊接性方面,大气腐蚀环境下服役产品,如在电力、化工企业建设工程中,15crmo钢是一种珠光体组织耐热钢,它在高温环境下具有显著的热强性和抗氧化性,并展现出一定的抗氢腐蚀能力。这些出色的性能主要归功于钢材中较高的cr、c以及其他合金元素的含量。

2、为满足生产及市场需求,开发出满足市场要求的15crmo热轧卷板,利用2250mm先进的轧制设备及产品特殊需求的轧制工艺,产品各项性能指标良好,得到客户的好评。

3、邓建军等人(邓建军等,一种低合金15crmo钢板的轧制方法,受理专利,2018年12月21日)研究一种低合金15crmo钢板的轧制方法,所述轧制方法包括连铸坯两阶段控制轧制和轧后控制冷却工序,生产的钢板厚度为20~50mm,性能满足:屈服强度≥300mpa,抗拉强度rm:470~590mpa;延伸率≥20%,0℃横向冲击功均大于80j,生产的产品满足客户的要求,不足之处其产品设计为中厚板材,且未利用cvc技术调节钢带平直度,未对钢带成分及轧制生产情况做介绍。

4、杨华等(杨华等,一种免热处理15crmo耐热合金钢热连轧卷板及其csp工艺生产方法,受理专利,2024年2月27日)介绍了一种免热处理15crmo耐热合金钢热连轧卷板及其csp工艺生产方法,不足之处为其连铸板坯厚度是60-70mm,相比此专利板坯230mm在轧制时压缩比小,金相组织尺寸及晶粒度相比2250mm轧机轧制钢带的较大且不均匀,且成本偏高,并未加入稀土元素。

5、聂鑫磊等(聂鑫磊等,一种热强钢15crmo焊接工艺,受理专利,2023年9月29日)介绍了一种热强钢15crmo焊接工艺,属于焊接技术领域。基于通过采用了gtaw+smaw混合焊焊接工艺试验,以及采取预热、控制层间温度、后热和保温缓冷、合理匹配焊材、低热输入焊接参数等焊接工艺,获得性能优良的焊接接头,不足之处是其未对15crmo产品生产工艺控制进行详细说明,且未添加稀土元素。

6、总之,上述专利所涉及的对15crmo中厚板产线生产的耐热合金钢的生产及焊接工艺进行了研究说明,未能明确3-20mm厚度耐热合金钢产品在2250mm生产线生产的详细说明及产品的组织性能。

技术实现思路

1、本发明的目的是提供一种3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,通过添加合理mn、cr、mo、ce及控制气体元素(h、o、n)含量,匹配合理的控轧控冷工艺,轧后采用保温缓冷措施,产品组织均匀细小,性能稳定,板形良好,客户反馈应用效果良好。

2、产品厚度范为3.0-20.0mm的热轧卷板,产品经保温罩进行缓冷后,板形质量良好,组织均匀,性能稳定,特别是具有强韧性、焊接性和抗氧化性。

3、为解决上述技术问题,本发明采用如下技术方案:

4、本发明一种3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,包括如下步骤:铁水预处理、转炉复合吹炼、lf精炼、rh、连铸、板坯加热、热连轧、层流冷却和卷取、保温缓冷;所述热连轧包括加热炉、粗轧轧制、精轧轧制;其中:

5、连铸坯加热温度控制为1190-1250℃,均热温度1190-1240℃,厚度≤6mm时出炉温度控制为1220±20℃,厚度6.01-12.00mm时出炉温度控制为1210±20℃,厚度为12.01-20.00mm时炉温度控制为1200±20℃,板坯在炉时间控制为180-240min内;

6、粗轧采用3+5模式,粗轧开轧温度为980-1120℃;

7、精轧开轧厚度3.0-12.00mm,中间坯厚度为40-55mm,终轧温度为870-1010℃;厚度12.0-20.00mm中间坯厚度为55-65mm,终轧温度为850-870℃;

8、所述冷却和卷取步骤中:

9、厚度3.0-12.0mm,冷却采用“29”模式的层流冷却方式,为后分散,冷却方式为隔一开一,冷却速度控制为30-50℃/s,卷取温度为650-690℃;

10、厚度12.0-16.0mm,冷却采用“12”模式的层流冷却方式,为前分散,冷却方式为隔二开一,冷却速度控制为25-45℃/s,卷取温度为630-670℃;

11、厚度16.0-20.0mm,冷却采用“11”模式的层流冷却方式,为前分散,冷却方式为隔一开一,所述冷却速度控制为20-40℃/s,所述卷取温度为610-650℃。

12、进一步的,精轧采用7机架连续变凸度轧机精轧,精轧的开轧温度为980-1120℃。

13、进一步的,所述耐热合金钢的化学成分按重量百分比计为c:0.12-0.18%,si:0.15-0.40%,mn:0.40-0.70%,p:≤0.030%,s:≤0.030%,cr:0.80-1.10%,mo:0.40-0.55%,ce≤0.0030%,余量为fe和不可避免的杂质。

14、进一步的,所述耐热合金钢的化学成分按重量百分比计为c:0.13-0.15%,s i:0.20-0.30%,mn:0.40-0.55%,p:≤0.015%,s:≤0.01%,cr:0.90-1.10%,mo:0.40-0.50%,ce:0.0010-0.0025%,余量为fe和不可避免的杂质。

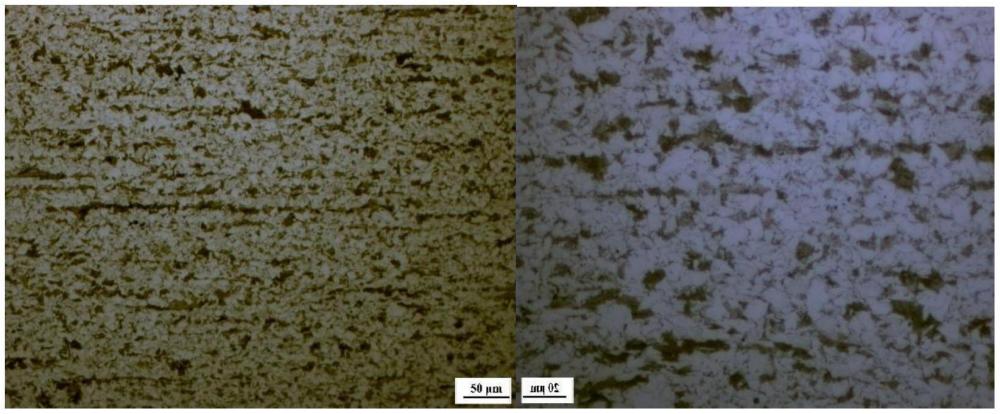

15、进一步的,所述耐热合金钢的金相组织为铁素体+珠光体,其中晶粒度≥11级。

16、进一步的,所述耐热合金钢满足:抗拉强度≥450mpa,屈服强度≥295mpa,伸长率≥19%,180°冷弯试验。

17、与现有技术相比,本发明的有益技术效果:

18、本发明以c、mn、cr、mo为基础,辅以ce微合金化的合金设计体系,通过控制各类耐腐蚀元素及强化元素,生产的产品耐腐蚀性、焊接性、强度及韧性效果良好。本发明人发现采用本发明提供的原料成分及质量配比,同时结合控制轧制和控制冷却工艺,利用2250mm热轧生产线开发出稀土耐热合金钢15crmo,具有良好的耐腐蚀性能、强韧性和焊接性,成功应用于冶金、电力、化工等工业领域管道用钢系统;

19、本发明通过合理的成分体系设计,该热轧钢带含有cr:0.90-1.00%,mo:0.40-0.50%,ce:0.0010-0.0030%耐腐蚀元素,显微组织为铁素体+珠光体,晶粒度约12级,具有高强度、抗氧化性和耐腐蚀性等特点,适用于高温管道用钢。力学性能和工艺性能满足:抗拉强度≥450mpa,屈服强度≥295mpa,伸长率≥19%。

技术特征:

1.一种3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:包括如下步骤:铁水预处理、转炉复合吹炼、lf精炼、rh、连铸、板坯加热、热连轧、层流冷却和卷取、保温缓冷;所述热连轧包括加热炉、粗轧轧制、精轧轧制;其中:

2.根据权利要求1所述的3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:精轧采用7机架连续变凸度轧机精轧,精轧的开轧温度为980-1120℃。

3.根据权利要求1所述的3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:所述耐热合金钢的化学成分按重量百分比计为c:0.12-0.18%,si:0.15-0.40%,mn:0.40-0.70%,p:≤0.030%,s:≤0.030%,cr:0.80-1.10%,mo:0.40-0.55%,ce≤0.0030%,余量为fe和不可避免的杂质。

4.根据权利要求3所述的3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:所述耐热合金钢的化学成分按重量百分比计为c:0.13-0.15%,si:0.20-0.30%,mn:0.40-0.55%,p:≤0.015%,s:≤0.01%,cr:0.90-1.10%,mo:0.40-0.50%,ce:0.0010-0.0025%,余量为fe和不可避免的杂质。

5.根据权利要求3所述的3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:所述耐热合金钢的金相组织为铁素体+珠光体,其中晶粒度≥11级。

6.根据权利要求3所述的3.0-20.0mm厚度稀土耐热合金钢15crmo热轧钢带的制备方法,其特征在于:所述耐热合金钢满足:抗拉强度≥450mpa,屈服强度≥295mpa,伸长率≥19%,180°冷弯试验。

技术总结

本发明公开了一种3.0‑20.0mm厚度稀土耐热合金钢15CrMo热轧钢带的制备方法,包括如下步骤:铁水预处理、转炉复合吹炼、LF精炼、RH、连铸、板坯加热、热连轧、层流冷却和卷取、保温缓冷;所述耐热用合金钢的化学成分按重量百分比计为C:0.12‑0.18%,Si:0.15‑0.40%,Mn:0.40~0.70%,P:≤0.030%,S:≤0.030%,Cr:0.80‑1.10%,Mo:0.40‑0.55%,Ce≤0.0030%。本发明目的是通过添加合理Mn、Cr、Mo、Ce及控制气体元素含量,匹配合理的控轧控冷工艺,轧后采用保温缓冷措施,产品组织均匀细小,性能稳定,板形良好。

技术研发人员:董磊,宿成,康旭,田雨海,杨源远

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!