一种高真空连铸成形方法及装置

本发明涉及真空连铸,具体为一种高真空连铸成形方法及装置。

背景技术:

1、如公告号为cn116652142a的中国专利,其公开了一种无氧铜杆真空连铸制备装置,包括箱体,箱体的内部设置有加热箱,伸缩部且位于过滤筒内的表面固定连接有螺旋板,伸缩部的表面固定连接有转板一,转板一的底部通过滑动部件滑动连接有扰动板,传动部件设置在加热箱内,用于带动扰动板间歇往复移动。

2、但是上述方案存在以下不足:上述专利中通过电磁阀将铜金属溶液导入至成型管内,通过冷却水喷入至成型管表面,使得成型管中的铜金属溶液快速冷却成型,通过电机二带动滚轮转动,将成型的无氧铜杆导出,但是该种方式虽然能够起到对零部件的连续铸造效果,但是整体的连接铸造速度较慢,通常需成型管内的金属溶液完全冷却后,才能将冷却成型后的零部件取出,并进行下一次的零部件铸造,无法在零部件在未完全冷却时进行下一组零部件的铸造,为此,我们推出一种高真空连铸成形方法及装置。

技术实现思路

1、本发明的目的在于提供一种高真空连铸成形方法及装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

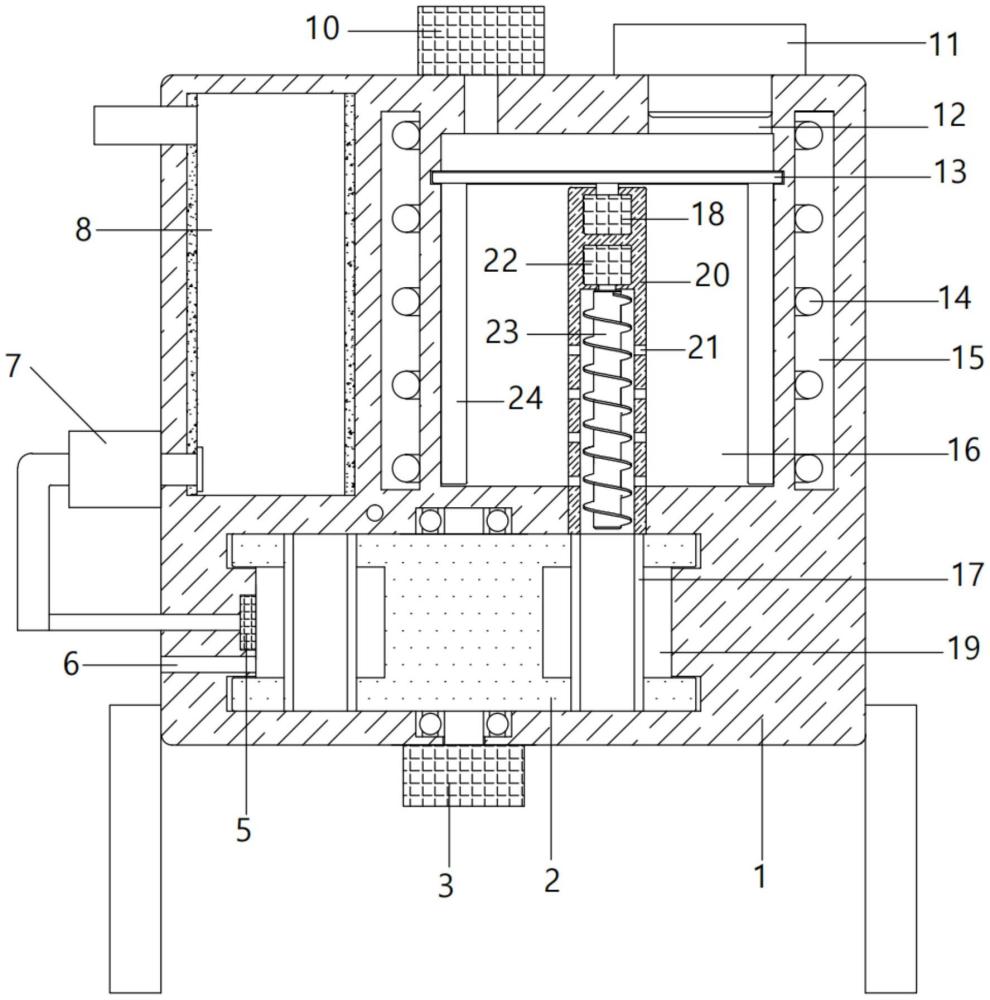

3、一种高真空连铸成形装置,包括连接座,所述连接座内开设有加热腔,所述加热腔下侧设有连接柱,所述连接柱活动连接于连接座内,所述连接座下端固定安装有传动电机,所述传动电机输出端与连接柱下端固定连接,所述连接柱外侧四周内均开设有冷却腔,所述冷却腔内固定连接有成型管,所述成型管上下端均伸出连接柱,所述加热腔内设有导液搅拌机构,所述导液搅拌机构下侧与连接柱上端相接触,通过导液搅拌机构将对融化后的金属液进行搅拌,并将金属液引导至成型管内进行冷却成型;

4、所述连接座内设有加热结构,通过加热机构对加热腔进行加热,所述连接座内设有冷却机构,通过冷却机构向冷却腔内喷洒冷却水,使得进入至成型管内的金属液被冷却,所述连接座一侧内开设有引导腔,所述引导腔一端与连接柱外侧相接触,另一端与连接柱上端相接触,当一组成型管上端引导腔相连通时,冷却机构对成型管进行冷却时产生的蒸气会进入至引导腔内,进入至引导腔内的蒸气进入至与其连通的成型管内,所述连接座下端内开设有排料口,所述排料口上端与连接柱下端相接触,所述连接座内开设有排液槽,所述排液槽一端与连接柱相接触,另一端与外部环境相连通。

5、优选的,所述导液搅拌机构包括导液管,所述导液管固定连接于加热腔下端内,所述导液管下端与连接柱上端相接触,所述导液管内设有螺旋输液杆,所述螺旋输液杆上端固定连接于第一电机输出端,所述第一电机固定安装于导液管内,所述导液管外侧开设有若干组过滤孔。

6、优选的,所述导液管上端内固定安装有第二电机,所述第二电机输出端与连接杆固定连接,所述连接杆两端活动连接于加热腔内,所述连接杆下端固定连接有两组搅拌杆,所述搅拌杆一侧与加热腔相接触。

7、优选的,所述加热机构包括若干组加热环,所述加热环固定安装于环形腔内,所述环形腔开设于连接座内。

8、优选的,所述冷却机构包括储液腔,所述储液腔开设于连接座内,所述连接座外侧固定安装有循环泵,所述循环泵输入端伸入至储液腔内,所述循环泵输出端与两组喷头固定连接,所述喷头固定安装于连接座内,两组所述喷头远离循环泵一端均与连接柱相接触。

9、优选的,所述连接座上端内开设有加料口,所述加料口下端与加热腔相连通,所述加料口上端卡接有密封盖,所述连接座上端固定安装有真空泵,所述真空泵输出端伸入至加热腔内。

10、此外,为了实现上述目的,本发明还提供一种成形方法,用于上述所述的高真空连铸成形装置,包括:

11、s1、打开密封盖将金属材料添加至加热腔内,添加完成后关闭密封盖,打开真空泵对加热腔内进行抽真空处理,打开若干组加热环对加热腔进行加热,使得金属材料融化成金属溶液,打开导液搅拌机构对加热腔内的金属进行搅拌,加快金属材料的熔化速度;

12、s2、导液搅拌机构将熔化的金属溶液输送至成型管内,打开传动电机带动连接柱逆时针转动度后停止,通过冷却机构对装填有金属溶液的成型管进行冷却,冷却过程中产生的蒸气通过进入至引导腔内,再由引导腔进入至另一组成型管内;

13、s3、成型管转动至引导腔排气口的下方时,被冷却机构进行再次的冷却,同时另一组成型管被冷却后产生的蒸气会进入至该组成型管内,使得成型管内冷却成型的金属柱被推出成型管,并通过排料口排出。

14、与现有技术相比,本发明的有益效果是:通过加热机构对进入至加热腔内的金属材料进行加热熔化,通过导液搅拌机构对金属材料进行搅拌,并将熔化后的金属溶液输入至下侧的成型管内,通过传动电机的带动使得连接柱每次旋转45度,通过冷却机构对装填有金属溶液的成型管进行冷却,冷却时产生的蒸气进入至引导腔内,通过进入至引导腔内的蒸气将冷却成型后的金属柱推出成型管并排出,位于连接柱内的四组成型管可依次进行金属溶液的收集,实现对金属材料的连铸,无需在零部件完全冷却并取出后,再进行下一组零部件的铸造,提高金属材料的连铸效率。

技术特征:

1.一种高真空连铸成形装置,包括连接座,其特征在于:所述连接座内开设有加热腔,所述加热腔下侧设有连接柱,所述连接柱活动连接于连接座内,所述连接座下端固定安装有传动电机,所述传动电机输出端与连接柱下端固定连接,所述连接柱外侧四周内均开设有冷却腔,所述冷却腔内固定连接有成型管,所述成型管上下端均伸出连接柱,所述加热腔内设有导液搅拌机构,所述导液搅拌机构下侧与连接柱上端相接触,通过导液搅拌机构将对融化后的金属液进行搅拌,并将金属液引导至成型管内进行冷却成型;

2.根据权利要求1所述的一种高真空连铸成形装置,其特征在于:所述导液搅拌机构包括导液管,所述导液管固定连接于加热腔下端内,所述导液管下端与连接柱上端相接触,所述导液管内设有螺旋输液杆,所述螺旋输液杆上端固定连接于第一电机输出端,所述第一电机固定安装于导液管内,所述导液管外侧开设有若干组过滤孔。

3.根据权利要求2所述的一种高真空连铸成形装置,其特征在于:所述导液管上端内固定安装有第二电机,所述第二电机输出端与连接杆固定连接,所述连接杆两端活动连接于加热腔内,所述连接杆下端固定连接有两组搅拌杆,所述搅拌杆一侧与加热腔相接触。

4.根据权利要求1所述的一种高真空连铸成形装置,其特征在于:所述加热机构包括若干组加热环,所述加热环固定安装于环形腔内,所述环形腔开设于连接座内。

5.根据权利要求1所述的一种高真空连铸成形装置,其特征在于:所述冷却机构包括储液腔,所述储液腔开设于连接座内,所述连接座外侧固定安装有循环泵,所述循环泵输入端伸入至储液腔内,所述循环泵输出端与两组喷头固定连接,所述喷头固定安装于连接座内,两组所述喷头远离循环泵一端均与连接柱相接触。

6.根据权利要求1所述的一种高真空连铸成形装置,其特征在于:所述连接座上端内开设有加料口,所述加料口下端与加热腔相连通,所述加料口上端卡接有密封盖,所述连接座上端固定安装有真空泵,所述真空泵输出端伸入至加热腔内。

7.一种成形方法,基于上述权利要求1-6任意一项所述的高真空连铸成形装置,其特征在于,包括:

技术总结

本发明涉及真空连铸生产技术领域,具体为一种高真空连铸成形方法及装置,包括连接座,所述连接座内开设有加热腔,所述加热腔下侧设有连接柱,所述连接柱活动连接于连接座内,所述连接座下端固定安装有传动电机,所述传动电机输出端与连接柱下端固定连接,所述连接柱外侧四周内均开设有冷却腔;通过加热机构对进入至加热腔内的金属材料进行加热熔化,通过导液搅拌机构对金属材料进行搅拌,并将熔化后的金属溶液输入至下侧的成型管内,通过传动电机的带动使得连接柱每次旋转45度,位于连接柱内的四组成型管可依次进行金属溶液的收集,无需在零部件完全冷却并取出后,再进行下一组零部件的铸造,提高金属材料的连铸效率。

技术研发人员:吴文云,夏梦园,方清远,李欣儿

受保护的技术使用者:上海工程技术大学

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!