螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置及生产方法与流程

本发明涉及一种工艺装置及生产方法,尤其是涉及一种螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置及生产方法,它属于铁型覆砂铸造和壳型铸造工艺领域。

背景技术:

1、螺杆压缩机是一种高效、节能、低噪声的气体压缩和制冷装置,具有结构简单、易损件少、排气温度低压比大等特点,其应用领域和应用量越来越广。

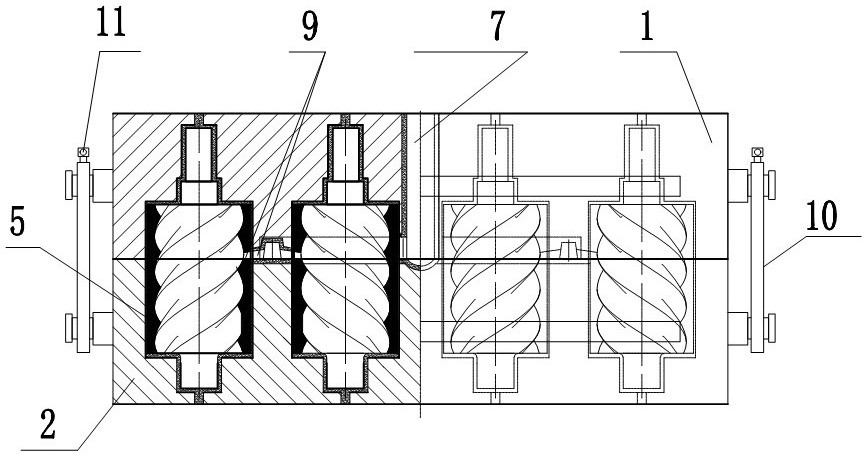

2、j螺杆压缩机通过两个带有螺旋型齿轮的转子(以下简称:转子螺杆)(见图1-图3)相互啮合来压缩气体。转子螺杆铸件的生产目前主要仍然采用砂型铸造(潮模砂或自硬树脂砂),通过人工旋转起模的方式将转子螺杆中的螺旋型齿轮面铸型型腔制作出来,转子螺杆质量及生产效率相对较低,废品率高,生产成本高。随着对螺杆压缩机产品品质的提升以及需求的不断增加,现有的转子螺杆生产工艺及生产形式,已成为螺杆压缩机发展的瓶颈。

3、公开日为2015年08月05日,公开号为cn103464680b的中国专利中,公开了一种名称为“螺杆压缩机机壳一体成型的砂型结构及其制造使用方法”的发明专利。该专利包括下砂型、上砂型、第二砂芯以及第一砂芯,所述的上砂型上开设有多个联通型腔和砂型结构外界的出气孔和一个用于注入铁水的直浇道。本发明还提供了一种上述砂型结构的制造使用方法,其包括以下步骤:造型、制芯、铣浇口杯和气眼、合箱、浇注、清理。虽然该专利通过砂型结构能够实现螺杆压缩机机壳一体成型,但是对于本申请的转子螺杆铸件,若通过上述砂型结构,则转子螺杆质量及生产效率相对较低,废品率高,生产成本高,故其还是存在上述缺陷。

4、而铁型覆砂铸造技术是一种节能、高效、优质、绿色的铸造生产技术,根据转子螺杆铸件的结构特点、工艺要求,利用铁型覆砂铸造技术的多重优势,结合壳型铸型形成转子螺杆螺旋齿面,组成铁型覆砂、壳型复合铸型,应用于压缩机转子螺杆铸件的铸造生产,实现转子螺杆铸件优质、高产、机械化的批量生产,显得尤为必要。

技术实现思路

1、本发明的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理,安全可靠,生产成本低,所生产的转子螺杆表面粗糙度好,尺寸精度高,综合机械性能好,提升了转子螺杆铸件的生产效率,实现转子螺杆铸件的大批量机械化生产,操作方便的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置及生产方法。

2、本发明解决上述问题所采用的技术方案是:该螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,包括浇注系统、用于锁紧固定上铁型和下铁型的铁型锁紧装置,所述浇注系统包括直浇道、分叉式横浇道和内浇道,其特征在于:还包括用于形成转子螺杆的上、下两端支撑轴铸型型腔的铁型覆砂铸型、用于放置形成转子螺杆的螺杆螺旋齿面铸型型腔的覆膜砂壳型铸型的背衬铁型覆砂型腔以及用于形成转子螺杆的螺杆螺旋齿面铸型型腔的覆膜砂壳型铸型,转子螺杆在铁型中呈轴向垂直布置,转子螺杆两端的支撑轴分别布置在铁型覆砂铸型中的上铁型、下铁型之中;用于放置转子螺杆的螺杆螺旋齿面的覆膜砂壳型铸型的背衬铁型覆砂型腔分割成两部分,一部分布置在下铁型中,而另一部分布置在上铁型中;浇注系统形式为多分叉中注式入水,每根转子螺杆铸件型腔有一个内浇道,内浇道的入水位置的底面在上铁型分型面的下平面,内浇道一部分在铁型覆砂铸型中形成,一部分在螺杆螺旋齿面的壳型中形成。

3、作为优选,本发明所述铁型覆砂铸型型腔的覆砂层厚度为6-9毫米,用于放置覆膜砂壳型的背衬铁型覆砂型腔的覆砂层厚度为3-4毫米,浇注系统的覆砂层厚度为10-15毫米。

4、作为优选,本发明所述螺杆螺旋齿面的壳型最薄处的壳型厚度为7-10毫米。

5、作为优选,本发明所述螺杆螺旋齿面的壳型外部圆锥面在分型面下部的拨模斜度为0.8°—1°,在分型面上部的拨模斜度为4°—5°。

6、作为优选,本发明所述螺杆螺旋齿面的壳型的外圆锥面与覆膜砂壳型背衬铁型覆砂型腔圆锥面的间隙尺寸为0.1-0.2毫米。

7、本发明还提供一种螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置的生产方法,其特征在于:具体步骤如下:首先分别进行转子螺杆的上铁型、下铁型的铁型覆砂铸型的造型、以及螺杆螺旋齿面型腔壳型的造型;将螺杆螺旋齿面型腔壳型一一放入转子螺杆的下铁型的背衬铁型覆砂铸型型腔中;然后将转子螺杆的上铁型、下铁型铁型覆砂铸型合箱,并将合箱后的上铁型、下铁型锁紧,形成转子螺杆铸造生产用铁型覆砂——壳型的复合铸型;然后通过放置在上铁型上的浇口杯将铁水浇注进入本复合铸型的型腔中,待铁水完全充型完毕后,复合铸型的铁型覆砂铸型型腔和覆膜砂壳型铸型型腔中的铁水经过冷却、凝固后,上铁型、下铁型进行开箱,将复合铸型中的铸件取出,得到转子螺杆铸件,从而完成一次转子螺杆铸件的铸造过程;依次循环,可形成转子螺杆铸件的批量生产。

8、本发明与现有技术相比,具有以下优点和效果:1)整体结构设计合理,安全可靠,利用铁型覆砂铸造的快速冷却条件,大大细化了转子螺杆铸件的晶粒组织、金相组织形态,有利于提升转子螺杆铸件的综合机械性能;2)通过铁型覆砂铸型的高刚性,可利用球墨铸铁在凝固过程中的石墨化膨胀,使转子螺杆铸件的内在组织更加致密,并可实现转子螺杆铸件的无冒口铸造,提高转子螺杆铸件生产的工艺出品率;3)转子螺杆的两头支撑轴部分的铁型覆砂铸型型腔、转子螺杆的螺旋型齿面壳型型腔等均采用射砂覆砂成型,其型腔表面紧实、致密,无需再上涂料,所生产的转子螺杆表面粗糙度好,尺寸精度高,转子螺杆表面、尺寸的一致性好,可大大减少转子螺杆的机械加工余量,降低加工成本;4)转子螺杆复合铸型中采用垂直布置的形式,确保满足转子螺杆铸件的轴向动平衡性能要求;5)本发明的铁型覆砂的铁型可根据转子螺杆的大小在一型中布置多根转子螺杆,大大提升了转子螺杆铸件的生产效率;6)采用铁型覆砂铸造——壳型铸造技术进行转子螺杆铸件生产,结合铁型覆砂铸造生产线,可实现转子螺杆铸件的机械化、自动化、以及智能化生产。

技术特征:

1.一种螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,包括浇注系统(6)、用于锁紧固定上铁型(1)和下铁型(2)的铁型锁紧装置(10),所述浇注系统(6)包括直浇道(7)、分叉式横浇道(8)和内浇道(9),其特征在于:还包括用于形成转子螺杆的上、下两端支撑轴(4)铸型型腔的铁型覆砂铸型、用于放置形成转子螺杆的螺杆螺旋齿面(3)铸型型腔的覆膜砂壳型(5)铸型的背衬铁型覆砂型腔(12)以及用于形成转子螺杆的螺杆螺旋齿面(3)铸型型腔的覆膜砂壳型(5)铸型;转子螺杆在铁型中呈轴向垂直布置,转子螺杆两端的支撑轴(4)分别布置在铁型覆砂铸型中的上铁型(1)、下铁型(2)之中;用于放置转子螺杆的螺杆螺旋齿面(3)的覆膜砂壳型(5)铸型的背衬铁型覆砂型腔(12)分割成两部分,一部分布置在下铁型(2)中,而另一部分布置在上铁型(1)中;浇注系统(6)形式为多分叉中注式入水,每根转子螺杆铸件型腔有一个内浇道(9),内浇道(9)的入水位置的底面在上铁型(1)分型面的下平面,内浇道(9)一部分在铁型覆砂铸型中形成,一部分在螺杆螺旋齿面(3)的壳型(5)中形成。

2.根据权利要求1所述的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,其特征在于:所述铁型覆砂铸型型腔的覆砂层厚度为6-9毫米,用于放置覆膜砂壳型(5)的背衬铁型覆砂型腔(12)的覆砂层厚度为3-4毫米,浇注系统(6)的覆砂层厚度为10-15毫米。

3.根据权利要求1所述的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,其特征在于:所述螺杆螺旋齿面(3)的壳型(5)最薄处的壳型厚度为7-10毫米。

4.根据权利要求3所述的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,其特征在于:所述螺杆螺旋齿面(3)的壳型(5)外部圆锥面在分型面下部的拨模斜度为0.8°—1°,在分型面上部的拨模斜度为4°—5°。

5.根据权利要求3所述的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,其特征在于:所述螺杆螺旋齿面(3)的壳型(5)的外圆锥面与覆膜砂壳型背衬铁型覆砂型腔(12)圆锥面的间隙尺寸为0.1-0.2毫米。

6.一种螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置的生产方法,采用如权利要求1~5任一项所述的螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置,其特征在于:具体步骤如下:首先分别进行转子螺杆的上铁型(1)、下铁型(2)的铁型覆砂铸型的造型、以及螺杆螺旋齿面(3)型腔壳型的造型;将螺杆螺旋齿面(3)型腔壳型一一放入转子螺杆的下铁型(2)铁型覆砂铸型中;然后将转子螺杆的上铁型(1)、下铁型(2)铁型覆砂铸型合箱,并将合箱后的上铁型(1)、下铁型(2)锁紧,形成转子螺杆铸造生产用铁型覆砂——壳型的复合铸型;然后通过放置在上铁型(1)上的浇口杯将铁水浇注进入本复合铸型的型腔中,待铁水完全充型完毕后,复合铸型的铁型覆砂铸型型腔和覆膜砂壳型背衬铁型覆砂铸型型腔中的铁水经过冷却、凝固后,上铁型(1)、下铁型(2)进行开箱,将复合铸型中的铸件取出,得到转子螺杆铸件,从而完成一次转子螺杆铸件的铸造过程;依次循环,可形成转子螺杆铸件的批量生产。

技术总结

本发明涉及一种螺杆压缩机转子螺杆铸件的复合铸型铸造工艺装置及生产方法,它属于铁型覆砂铸造和壳型铸造工艺领域。本发明中转子螺杆铸件采取垂直布置、水平分型,转子螺杆两头支撑轴型腔直接铁型覆砂造型成型,转子螺杆的螺旋型齿面铸型型腔采用覆膜砂壳型成型,两者合箱组合形成转子螺杆铸件的铁型覆砂、壳型复合铸型,然后进行铁水的浇注、凝固、冷却,最终实现转子螺杆铸件的大批量生产。本发明结构设计合理,安全可靠,生产成本低,所生产的转子螺杆表面粗糙度好,尺寸精度高,综合机械性能好,提升了转子螺杆铸件的生产效率,操作方便,满足使用需求。

技术研发人员:夏小江,潘东杰,应浩,朱丹,朱国,汤瑶,吴忠斌,张陈,周昊奕

受保护的技术使用者:浙江省机电设计研究院有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!