一种高强度中锰钢及其制备方法

本发明涉及金属材料热处理,具体为一种高强度中锰钢及其制备方法。

背景技术:

1、中锰钢具有价格低廉、加工工艺简单、力学性能优异的优势,故其被航空、航海、能源、交通等寄予厚望。高强度兼具高塑性一直是金属材料发展的目标,相关的显微组织调控、加工工艺优化及增强增塑机理研究是先进金属材料发展的重要科学基础。从显微组织调控方面而言,常规的增强增塑手段包括晶粒特征(尺寸、形貌、元素含量、分布位置等)、晶界工程、位错工程、异质组织及析出相特征(尺寸、形貌、分数、分布位置等)等。然而,显微组织受诸多因素协同影响,单一工艺难以实现目标显微组织的合理调控。另外,中锰钢中的奥氏体处于亚稳态,难以稳定保留下来。上述因素导致中锰钢制备多采用多级分步调控策略,如热/冷/温轧变形+长时间淬火+长时间配分工艺调控基体显微组织,再加以长时间回火工艺调控奥氏体稳定性及析出相。复杂及长周期的热力耦合加工工艺,难以大幅提升强度且不利于工业化生产。因此,亟需优化现有热加工工艺以构筑目标显微组织并突破中锰钢“塑性有余而强度不足”难题。在几乎不牺牲塑性的前提下,协同提高中锰钢屈服和抗拉强度,对其未来发展意义重大。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种高强度中锰钢及其制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种高强度中锰钢的制备方法,包括如下步骤:

4、s1、均匀化退火:中锰钢铸锭进行均匀化退火得到退火铸锭;退火温度为1100~1150℃,退火时间为2~4h;

5、s2、粗热轧:退火铸锭进行粗热轧,水冷至室温后得到热轧板材;粗热轧分为3~4道次,粗热轧的总变形量为65~75%;始轧温度为1000~1050℃,终轧温度为950~1000℃;

6、s3、大变形温轧:热轧板材以到温入炉的方式进行保温,随后进行温轧后水冷至室温,得到温轧板;温轧分为1~4道次,温轧的总变形量为70~90%;始轧温度为520~580℃,终轧温度为430~480℃;

7、s4、高温回火:温轧板材以到温入炉的方式进行高温回火,回火温度为450~550℃,回火时间为30~90min,随后水冷至室温,得到回火态中锰钢;

8、s5、双相区退火:回火态中锰钢以到温入炉的方式进行双相区退火,退火温度为620~680℃,退火时间为10~70min,随后水冷至室温,得到高强度中锰钢。

9、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述高强度中锰钢,按质量百分比计,包括:c:0.35~0.50%,mn:9.5~11.0%,al:2.0~3.0%,v:0.5~0.7%,余量为fe和不可避免的杂质。

10、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s1之前还包括,s0、熔炼中锰钢铸锭:根据中锰钢成分备好配料,按照各元素熔点由低到高的顺序,依次添加于真空感应熔炼炉炉腔,熔炼温度为1400~1500℃,熔炼结束后在模具中浇铸成铸锭,空冷至室温。

11、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s1中,冷却方式为空冷。

12、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s2中,粗热轧分为4道次,粗热轧的总变形量为70%。

13、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s3中,保温温度为530~580℃,保温时间为5~15min。

14、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s3中,温轧分为2~3道次,温轧的总变形量为75~85%;始轧温度为540~560℃,终轧温度为440~460℃。

15、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s4中,回火温度为480~520℃,回火时间为50~70min。

16、作为本发明所述的一种高强度中锰钢的制备方法的优选方案,其中:所述步骤s5中,退火温度为640~660℃,退火时间为30~50min。

17、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

18、一种高强度中锰钢,采用上述高强度中锰钢的制备方法制备得到。

19、作为本发明所述的一种高强度中锰钢的优选方案,其中:高强度中锰钢的屈服强度为1.36~1.48gpa,抗拉强度为1.60~1.73gpa,断后伸长率为15~21%。

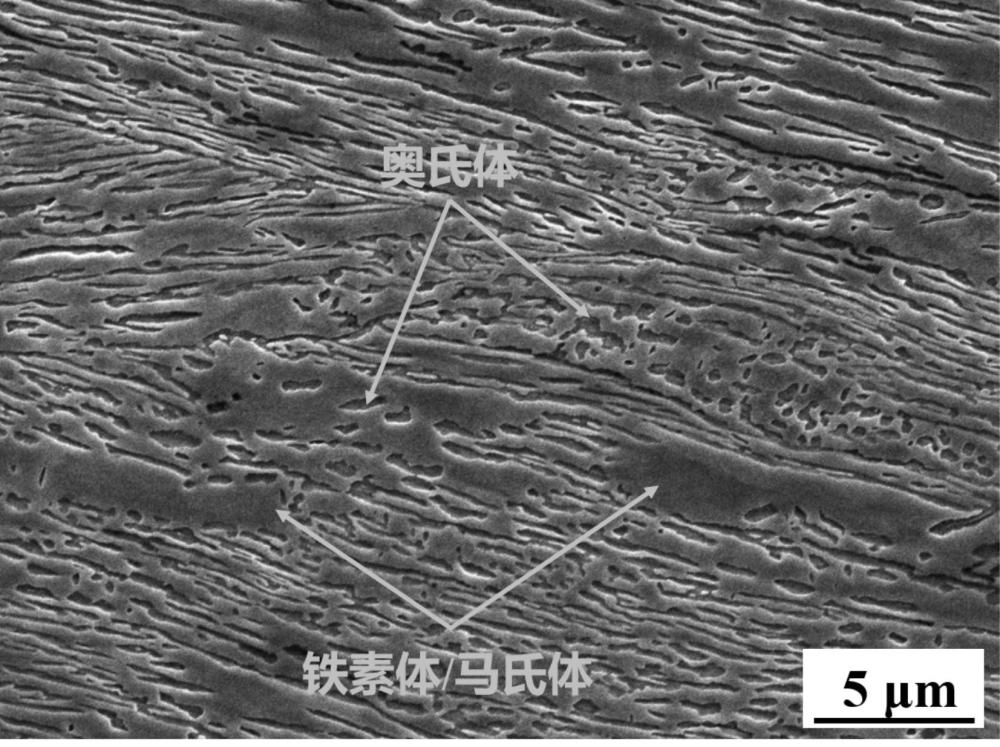

20、作为本发明所述的一种高强度中锰钢的优选方案,其中:所述高强度中锰钢的基体组织包括52~72vol%的细晶奥氏体和28~48vol%的铁素体/马氏体,析出相包括纳米富锰渗碳体和钒碳化物。

21、本发明的有益效果如下:

22、本发明提出一种高强度中锰钢及其制备方法,采用均匀化退火、粗热轧、大变形温轧、高温回火、双相区退火的耦合工艺,制备的高强度中锰钢的屈服强度为1.36~1.48gpa,抗拉强度为1.60~1.73gpa,断后伸长率为15~21%。在几乎不牺牲塑性的前提下,协同提升了中锰钢屈服和抗拉强度,突破了中锰钢塑性有余而强度不足难题,实现了中锰钢强度和塑性的良好匹配,拓宽了其应用领域。

技术特征:

1.一种高强度中锰钢的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述高强度中锰钢,按质量百分比计,包括:c:0.35~0.50%,mn:9.5~11.0%,al:2.0~3.0%,v:0.5~0.7%,余量为fe和不可避免的杂质。

3.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s1之前还包括,s0、熔炼中锰钢铸锭:根据中锰钢成分备好配料,按照各元素熔点由低到高的顺序,依次添加于真空感应熔炼炉炉腔,熔炼温度为1400~1500℃,熔炼结束后在模具中浇铸成铸锭,空冷至室温。

4.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s1中,退火温度为1100~1150℃,退火时间为2~4h,冷却方式为空冷。

5.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s2中,粗热轧分为4道次,粗热轧的总变形量为70%。

6.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s3中,保温温度为530~580℃,保温时间为5~15min;温轧分为2~3道次,温轧的总变形量为75~85%;始轧温度为540~560℃,终轧温度为440~460℃。

7.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s4中,回火温度为480~520℃,回火时间为50~70min。

8.根据权利要求1所述的高强度中锰钢的制备方法,其特征在于,所述步骤s5中,退火温度为640~660℃,退火时间为30~50min。

9.一种高强度中锰钢,其特征在于,采用权利要求1-8任一项所述的高强度中锰钢的制备方法制备得到,高强度中锰钢的屈服强度为1.36~1.48gpa,抗拉强度为1.60~1.73gpa,断后伸长率为15~21%。

10.根据权利要求9所述的高强度中锰钢,其特征在于,所述高强度中锰钢的基体组织包括52~72vol%的细晶奥氏体和28~48vol%的铁素体/马氏体,析出相包括纳米富锰渗碳体和钒碳化物。

技术总结

本发明属于金属材料热处理技术领域,涉及一种高强度中锰钢及其制备方法,采用均匀化退火、粗热轧、大变形温轧、高温回火、双相区退火的耦合工艺,制备的高强度中锰钢的屈服强度为1.36~1.48GPa,抗拉强度为1.60~1.73GPa,断后伸长率为15~21%。在几乎不牺牲塑性的前提下,协同提升了中锰钢屈服和抗拉强度,突破了中锰钢塑性有余而强度不足难题,实现了中锰钢强度和塑性的良好匹配,拓宽了其应用领域。

技术研发人员:白韶斌,李大赵,赵超,哈金炫,陈永安,闫志杰

受保护的技术使用者:中北大学

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!