一种用于高炉炉顶的消音降尘装置的制作方法

本发明属于高炉含尘气体处理,具体涉及一种用于高炉炉顶的消音降尘装置。

背景技术:

1、高炉主要应用于冶金领域,特别是钢铁生产行业。高炉炉顶设有料罐,从料罐下料至炉内时需要均压,通常需要在料罐内充压,确保料罐压力与炉内匹配,保证下料顺畅。料罐下料完成后,开始对料罐装料,料罐内存在高压,装料前需要均压放散泄压,确保常压料斗中的料可以顺畅地进入料罐,均压放散管道内的排放气体介质中含有粉尘,粉尘坐落后粘附于周边设备、彩钢瓦上,影响还原炉外观,同时高压高速气流的释放还会产生噪音。

2、目前,世界范围内的料罐均压放散工艺均采用传统的均压放散技术,即利用半净煤气、氮气向料罐均压至与高炉炉顶压力一致,然后停止向料罐充压,打开下料闸向高炉内排料;放散时,料罐内的含尘气体直接排入大气中,以使料罐放散至常压,满足料罐受料。这种传统的均压放散方式,导致大量的含尘气体排入了空气中,存在环保隐患。因此,亟需设计一种能对经过炉顶放散后的含尘气体进行消音降尘的装置。

技术实现思路

1、本发明的目的是提供一种用于高炉炉顶的消音降尘装置,对经过炉顶放散后的含尘气体进行降尘处理,同时对噪音进行降噪处理。

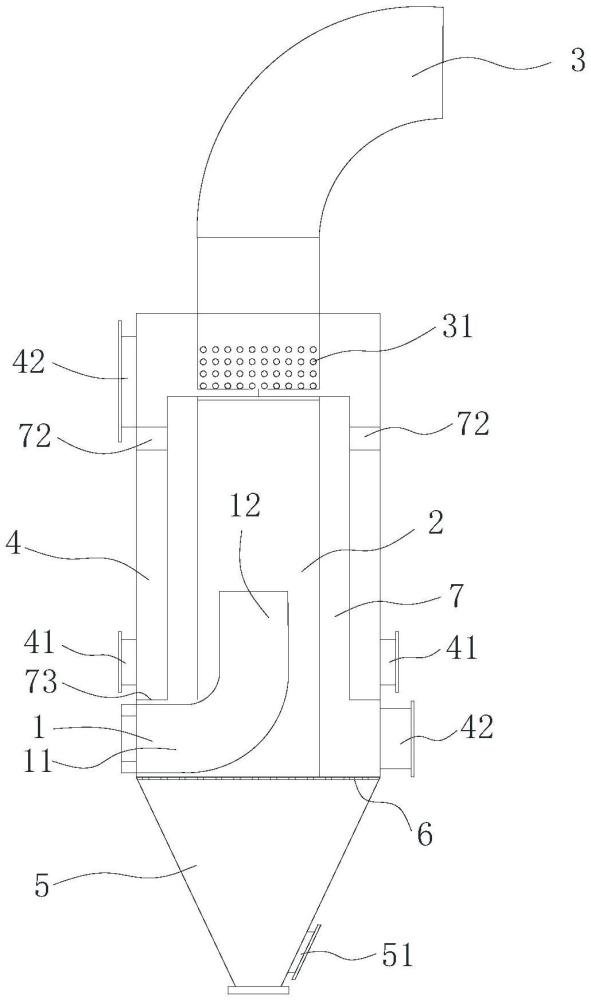

2、为解决上述问题,本发明提供了一种用于高炉炉顶的消音降尘装置,包括:与料罐均压放散通道相连接的进口管道、具有密闭腔体的降尘器主体、顶部密封的缓冲罐、设于降尘器主体顶部的放散管;降尘器主体包括密封连接的降尘器上部腔体和降尘器下部腔体、以及设于两者之间的下料仓孔板,下料仓孔板设有若干第一通孔,进口管道的一端穿过降尘器上部腔体的外侧壁并置于缓冲罐内的底部;缓冲罐设于降尘器上部腔体内,缓冲罐的底部通过第一通孔与降尘器下部腔体连通;放散管的底部侧壁设有若干第三通孔,放散管通过第三通孔与降尘器上部腔体连通。

3、本发明的消音降尘装置,料罐均压放散通道排放出来的含尘气体通入进口管道,从缓冲罐的底部进入缓冲罐中,由于缓冲罐采用顶部密封式结构,含尘气体进入缓冲罐内,气流首先向上运动,当遇到缓冲罐的顶部内壁后,气流反冲向下,之后通过下料仓孔板上的第一通孔进入降尘器下部腔体内,在此气流流过第一通孔的过程中,会引起气流阻抗的改变,产生声能的折射干涉,粉尘在重力作用下会沉淀,由此,含尘气流在经过第一通孔时实现第一次消音和降尘,把含有颗粒物的粉尘初次过滤,使粉尘在降尘器下部腔体的底部堆积;而经过一次消音和降尘后的气体继续通过反吹作用力,经过下料仓孔板侧边的第一通孔再次向上反吹至降尘器上部腔体内,继而通过放散管底部侧壁上的第三通孔进入放散管,之后排出,含尘气体在经过第三通孔时,进行二次消音和降尘处理,以达到降尘效果,确保排出的气体无明显的粉尘和噪音。

4、在一些实施方式中,降尘器上部腔体内还设有顶部密封的消音降尘筒,消音降尘筒罩设在缓冲罐的外侧,消音降尘筒的底部边缘与降尘器上部腔体的内周壁密封连接;消音降尘筒的侧壁开设有若干第二通孔,消音降尘筒通过第二通孔与降尘器上部腔体连通。

5、由此,经过第一通孔第一次消音和降尘后的气体继续通过反吹作用力,经过下料仓孔板侧边的第一通孔再次向上反吹至消音降尘筒内,气流从消音降尘筒侧壁的第二通孔排出,进入降尘器上部腔体,此过程完成含尘气体的第二次消音和降尘处理,通过第二通孔的含尘气体中的粉尘堆积在封闭的降尘器上部腔体内;之后气流继续向上运动,再通过放散管底部侧壁上的第三通孔进入放散管,最后排出,含尘气体在经过第三通孔时,进行第三次消音和降尘处理。高压高速含尘气流经过三次的消音降尘作用后,引起气流阻抗的改变,产生声能的折射干涉,气流向上排出,而粉尘将在重力的作用下会沉淀。使用此装置后经过炉顶放散后的含尘气体能避免烟尘的排放,符合安全环保要求。

6、在一些实施方式中,降尘器上部腔体、缓冲罐和消音降尘筒的外周壁均呈圆筒状;降尘器主体包括锥形下料仓,锥形下料仓形成降尘器下部腔体;锥形下料仓的底部侧壁设有清污孔且设有开关阀。

7、由此,含尘气体在经过第一通孔实现第一次消音降尘处理后,粉尘会堆积在锥形下料仓的底部,锥形的结构便于粉尘集中堆积,通过清污孔便于观察堆积情况和及时清理积灰。当需要卸灰时,打开开关阀,从清污孔处将积灰卸出。

8、在一些实施方式中,降尘器上部腔体的外周壁与消音降尘筒的底部相平齐的位置均布有多个排污孔。

9、由此,含尘气体在经过第二通孔实现第二次消音降尘处理后,粉尘会堆积在封闭的降尘器上部腔体的底部,通过多个均布的排污孔的设置,便于清理积灰。

10、在一些实施方式中,消音降尘筒顶部的外侧壁与降尘器上部腔体的内侧壁之间连接有固定板;消音降尘筒的底部边缘与降尘器上部腔体的内周壁之间连接有密封挡圈。

11、由此,通过固定板的设置,确保消音降尘筒置于降尘器主体内的稳定性;通过密封挡圈的设置,确保降尘器上部腔体与消音降尘筒之间形成密闭的空间。

12、在一些实施方式中,第二通孔的直径范围为φ35mm-45mm。第二通孔直径优选为40mm。

13、在一些实施方式中,第一通孔的直径范围为φ45mm-55mm,第三通孔直径范围为φ30mm-40mm。第一通孔直径优选为50mm,第三通孔直径优选为35mm。由此,第一通孔、第二通孔、第三通孔的孔径逐渐缩小,由第一次初级消音降尘处理,到二次补充消音降尘处理,最后经过第三次消音降尘处理,过滤的粉尘颗粒逐渐减小,最终达到烟尘的排放标准,从而符合安全环保要求。

14、在一些实施方式中,缓冲罐内腔的罐顶设有耐磨陶瓷衬板。由此,增强缓冲罐内腔的罐顶强度,防止高压气流顶穿缓冲罐的罐顶。

15、在一些实施方式中,进口管道呈弯管状,其包括相连接的第一水平管和第一竖直管,第一竖直管置于缓冲罐内的底部内腔中;放散管包括相连接的第二竖直管和第二水平管,第三通孔均布于第二竖直管的底部外周壁上。由此,便于气体的流入和排出。

16、在一些实施方式中,降尘器上部腔体外周壁的底部和顶部均设有观察人孔。由此,通过观察人孔便于观察下料仓孔板的第一通孔、以及放散管的第三通孔处的气流流通情况。

技术特征:

1.一种用于高炉炉顶的消音降尘装置,其特征在于,包括:与料罐均压放散通道相连接的进口管道、具有密闭腔体的降尘器主体、顶部密封的缓冲罐、设于所述降尘器主体顶部的放散管;

2.根据权利要求1所述的用于高炉炉顶的消音降尘装置,其特征在于,所述降尘器上部腔体内还设有顶部密封的消音降尘筒,所述消音降尘筒罩设在所述缓冲罐的外侧,所述消音降尘筒的底部边缘与所述降尘器上部腔体的内周壁密封连接;所述消音降尘筒的侧壁开设有若干第二通孔,所述消音降尘筒通过所述第二通孔与所述降尘器上部腔体连通。

3.根据权利要求2所述的用于高炉炉顶的消音降尘装置,其特征在于,所述降尘器上部腔体、缓冲罐和所述消音降尘筒的外周壁均呈圆筒状;所述降尘器主体包括锥形下料仓,所述锥形下料仓形成所述降尘器下部腔体;所述锥形下料仓的底部侧壁设有清污孔且设有开关阀。

4.根据权利要求3所述的用于高炉炉顶的消音降尘装置,其特征在于,所述降尘器上部腔体的外周壁与所述消音降尘筒的底部相平齐的位置均布有多个排污孔。

5.根据权利要求2所述的用于高炉炉顶的消音降尘装置,其特征在于,所述消音降尘筒顶部的外侧壁与所述降尘器上部腔体的内侧壁之间连接有固定板;所述消音降尘筒的底部边缘与所述降尘器上部腔体的内周壁之间连接有密封挡圈。

6.根据权利要求2所述的用于高炉炉顶的消音降尘装置,其特征在于,所述第二通孔的直径范围为φ35mm-45mm。

7.根据权利要求6所述的用于高炉炉顶的消音降尘装置,其特征在于,所述第一通孔的直径范围为φ45mm-55mm,所述第三通孔直径范围为φ30mm-40mm。

8.根据权利要求1至7任一项所述的用于高炉炉顶的消音降尘装置,其特征在于,所述缓冲罐内腔的罐顶设有耐磨陶瓷衬板。

9.根据权利要求1至7任一项所述的用于高炉炉顶的消音降尘装置,其特征在于,所述进口管道呈弯管状,其包括相连接的第一水平管和第一竖直管,所述第一竖直管置于所述缓冲罐内的底部内腔中;

10.根据权利要求8所述的用于高炉炉顶的消音降尘装置,其特征在于,所述降尘器上部腔体外周壁的顶部和底部均设有观察人孔。

技术总结

本发明公开一种用于高炉炉顶的消音降尘装置,包括与料罐均压放散通道相连接的进口管道、具有密闭腔体的降尘器主体、顶部密封的缓冲罐、设于降尘器主体顶部的放散管;降尘器主体包括密封连接的降尘器上部腔体和降尘器下部腔体、以及设于两者之间的下料仓孔板,下料仓孔板设有若干第一通孔,进口管道的一端穿过降尘器上部腔体的外侧壁并置于缓冲罐内的底部;缓冲罐设于降尘器上部腔体内,缓冲罐的底部通过第一通孔与降尘器下部腔体连通;放散管的底部侧壁设有若干第三通孔,放散管通过第三通孔与降尘器上部腔体连通。将含尘气流通入该消音降尘装置,依次经过第一通孔和第三通孔,完成两次消音和降尘处理,确保排出的气体无明显的粉尘和噪音。

技术研发人员:莫虹荣,胡前盛,杨正明,王波,秦绪军,朱建辉,王训富,杨军义,刘光勇

受保护的技术使用者:广东广青金属科技有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!