一种高抗腐蚀铝合金及其制备方法和应用与流程

本发明属于汽车零部件,具体涉及一种高抗腐蚀铝合金及其制备方法和应用。

背景技术:

1、目前汽车行业正朝着轻量化转型,汽车的很多零件(如汽车连杆组件)逐步使用铝合金、镁合金等轻量金属替代原来的铁制金属。随着轻量化金属的广泛使用,其强度、硬度、防腐等性能能否能替代钢铁,成了各企业所要研究的课题。

2、从上海港到德国的船运周期为30~45天,长时间的海运会导致金属产生海洋大气腐蚀(即海洋大气中含有盐分和其他腐蚀性物质),这些物质会加速铝合金表面的腐蚀过程。在海洋大气区,铝合金表面可能会形成点蚀和晶间腐蚀,从而影响产品的外观及使用寿命,甚至晶粒间的腐蚀会造成产品断裂,造成品质事故。

3、国内对于铝合金防腐大多采取的对策为产品加工后进行阳极氧化处理,对抗运输过程中产生的铝合金腐蚀,但阳极氧化处理可能存在以下缺陷:(1)环境危害:阳极氧化过程中使用的电解液,如硫酸、铬酸等,如果处理不当,可能对环境造成污染;(2)操作安全风险:阳极氧化涉及到使用腐蚀性化学品和电,因此需要严格的安全措施来防止化学品泄漏、触电等事故;(3)健康风险:长期接触某些阳极氧化化学品可能对操作人员的健康造成影响,如皮肤刺激、呼吸道疾病等:(4)材料特性改变:阳极氧化可能会改变材料的某些机械特性,如硬度增加可能导致材料变脆,影响其延展性和韧性;(5)尺寸变化:阳极氧化过程中,由于氧化膜的形成,材料的尺寸可能会发生微小变化,这在精密工程中可能成为问题;(6)成本问题:阳极氧化是一种相对昂贵的表面处理方法,可能会增加产品的生产成本;(7)阳极氧化过程中产生的废料需要妥善处理,以避免对环境造成长期污染。因此,研发高抗腐蚀铝合金(用于汽车零部件的制造)具有现实的意义。

技术实现思路

1、本发明目的是为了克服现有技术的不足而提供一种高抗腐蚀铝合金。

2、为达到上述目的,本发明采用的技术方案是:一种高抗腐蚀铝合金,它是由以下质量百分含量的化学元素组成:fe≤0.5wt%、si 0.7wt%~1.3wt%、cu≤0.1wt%、mn0.6wt%~1.2wt%、mg 0.6wt%-1.2wt%、cr≤0.25wt%、zn≤0.2wt%、ti≤0.1wt%、ni0.001wt%~0.002wt%,余量为al。

3、优化地,它是由以下质量百分含量的化学元素组成:fe 0.113wt%、si 0.828%、cu0.003wt%、mn 0.639%、mg 0.825%、cr 0.139wt%、zn 0.002wt%、ti 0.042wt%、ni0.0015wt%,余量为al。

4、本发明的目的在于提供一种上述高抗腐蚀铝合金的制备方法,包括如下步骤:

5、步骤s1、取铝锭、铝铁合金、铝硅合金、铝铜合金、铝镁合金、铝锰合金、铝锌合金、铝镍合金、铝铬合金和铝钛合金为原料进行熔炼;

6、步骤s2、对步骤s1的产物进行在线除气处理,除气箱温度720-740℃、氩气压力0.2±0.05mpa、除气机转子速度350±50r/min、除气箱预热时间≥60min且氢含量≤0.18ml/100g;

7、步骤s3、对步骤s2的产物进行清渣、在线过滤处理;

8、步骤s4、对步骤s3的产物进行精炼处理、随后静置,所述精炼处理的工艺条件为:精炼温度740-760℃、精炼时间18~22min、精炼剂0.8-1.0kg/t;

9、步骤s5、将步骤s4的产物注入模具以冷却形成铸件,均质化处理;将所述铸件加热至400~550℃,置于挤压机上进行挤压;所述均质化处理的温度为570~620℃,所述挤压机的挤压吨位为8000~10000吨、挤压速度为0.8~1.2cm/s;

10、步骤s6、将步骤s5的产物浸入水中进行冷却,拉伸、校直以确保尺寸精度和产品直线度,锯切、去毛刺即可。

11、优化地,还包括以下步骤:

12、步骤s7、将润滑剂涂抹在步骤s6的产物上,随后放入压机锻造成型;所述锻造成型的参数为:600~700吨压机、主缸压力55~65bar、主缸上限位660mm、主缸减速位680mm、主缸下限位815mm、保压时间2秒。

13、进一步地,步骤s1中,所述熔炼温度为740-760℃。

14、进一步地,步骤s4中,所述精炼处理时还用压力为0.06~0.15mpa的氩气处理3-5分钟,再静置5~10min。

15、进一步地,步骤s4中,所述静置的时间为18~22min。

16、进一步地,步骤s6中,所述水的温度为20~30℃;步骤s7中,所述润滑剂为硬脂酸锌粉。

17、本发明的再一目的在于提供一种上述高抗腐蚀铝合金的应用,用于制作汽车连杆组件。

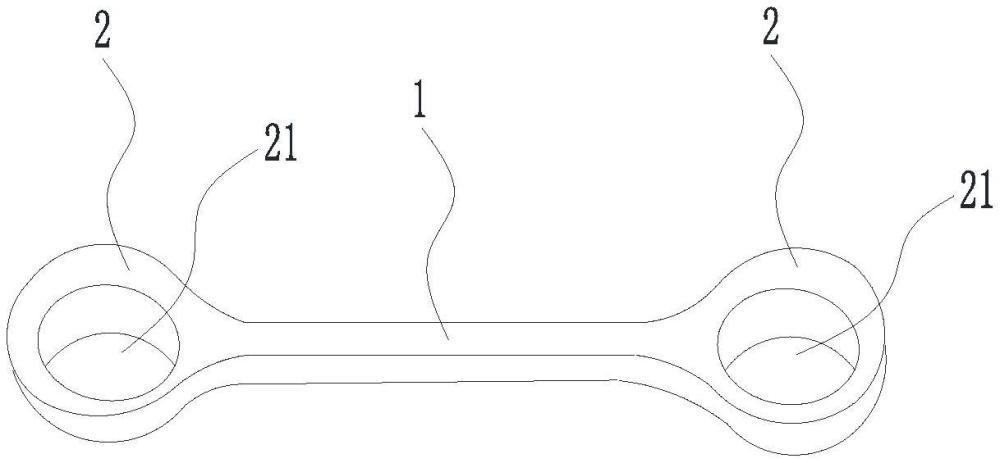

18、优化地,所述汽车连杆组件包括连杆本体以及形成在所述连杆本体两端部的连接头,每个所述连接头开设有连接孔

19、本发明高抗腐蚀铝合金,将常规6系的铝合金中的元素含量进行了调整:提高mn含量的占比,加入特定含量的的ni元素,减少fe和cu元素的有害影响,同时降低cu和zn的含量占比,可以在保证其他机械性能的同时,提高合金材料的耐腐蚀性。

20、本发明高抗腐蚀铝合金的制备方法,在热加工之前于铝合金固相线下的温度570~620℃进行均匀化处理,使mnal6相均匀析出,减小或消除晶内偏析,以达到均匀化,晶粒晶界致密,进一步提高合金元素抗腐蚀性稳定的目的。

技术特征:

1.一种高抗腐蚀铝合金,其特征在于,它是由以下质量百分含量的化学元素组成:fe≤0.5wt%、si 0.7wt%~1.3wt%、cu≤0.1wt%、mn 0.6wt%~1.2wt%、mg 0.6wt%-1.2wt%、cr≤0.25wt%、zn≤0.2wt%、ti≤0.1wt%、ni 0.001wt%~0.002wt%,余量为al。

2.根据权利要求1所述的高抗腐蚀铝合金,其特征在于,它是由以下质量百分含量的化学元素组成:fe 0.113wt%、si 0.828%、cu 0.003wt%、mn 0.639%、mg 0.825%、cr0.139wt%、zn 0.002wt%、ti 0.042wt%、ni 0.0015wt%,余量为al。

3.权利要求1至2中任一所述高抗腐蚀铝合金的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述高抗腐蚀铝合金的制备方法,其特征在于,还包括以下步骤:

5.根据权利要求4所述高抗腐蚀铝合金的制备方法,其特征在于:步骤s1中,所述熔炼温度为740-760℃。

6.根据权利要求4所述高抗腐蚀铝合金的制备方法,其特征在于:步骤s4中,所述精炼处理时还用压力为0.06~0.15mpa的氩气处理3-5分钟,再静置5~10min。

7.根据权利要求4所述高抗腐蚀铝合金的制备方法,其特征在于:步骤s4中,所述静置的时间为18~22min。

8.根据权利要求4所述高抗腐蚀铝合金的制备方法,其特征在于:步骤s6中,所述水的温度为20~30℃;步骤s7中,所述润滑剂为硬脂酸锌粉。

9.权利要求1至2中任一所述高抗腐蚀铝合金的应用,其特征在于:用于制作汽车连杆组件。

10.根据权利要求9所述高抗腐蚀铝合金的应用,其特征在于:所述汽车连杆组件包括连杆本体以及形成在所述连杆本体两端部的连接头,每个所述连接头开设有连接孔。

技术总结

本发明公开了一种高抗腐蚀铝合金及其制备方法和应用,它是由以下质量百分含量的化学元素组成:Fe≤0.5wt%、Si 0.7wt%~1.3wt%、Cu≤0.1wt%、Mn 0.6wt%~1.2wt%、Mg 0.6wt%‑1.2wt%、Cr≤0.25wt%、Zn≤0.2wt%、Ti≤0.1wt%、Ni 0.001wt%~0.002wt%,余量为Al。将常规6系的铝合金中的元素含量进行了调整,可以在保证其他机械性能的同时,提高耐腐蚀性。在热加工之前于铝合金固相线下的温度570~620℃进行均匀化处理,使MnAl6相均匀析出,减小或消除晶内偏析,以达到均匀化,晶粒晶界致密,进一步提高合金元素抗腐蚀性稳定的目的。

技术研发人员:王锡湖

受保护的技术使用者:乐创机械科技无锡有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!