一种超薄特种带钢连续退火装置的制作方法

本发明涉及带钢退火技术,具体涉及一种超薄特种带钢连续退火装置。

背景技术:

1、超薄带钢生产加工过程中,为了消除带钢内部存在的残余应力、消除或减轻冷加工硬化以及嘎山带钢的机械性能以及物理性能,一般会对其进行退火处理。在超薄带钢的连续退火过程中,通过退火炉内部高温对进入其内部的超薄带钢进行缓慢加热至一定温度,并保温一定时间,再对其进行冷却,以实现超薄带钢的退火加工。

2、超薄带钢在退火前序工艺中,其表面可能会存在油脂、污垢以及化学处理剂等残留物,而这个残留物存在可能会对其退火效果产生影响,因此,在进行退火工序前,需要对其进行清洁处理,而常用的清洁方式为设置专门的清洁流水线,并通过刷辊转动对移动过程中的带钢进行清洁,这样的清洁方式不仅设备需要占据更多的空间,使得带钢的加工成本提高,还会使得带钢与刷辊之间的接触时间较短,无法很好地对带钢表面进行清洁,导致最终得到的带钢容易存在一些不必要的瑕疵。

技术实现思路

1、本发明的目的是提供一种超薄特种带钢连续退火装置,以解决现有技术中的上述不足之处。

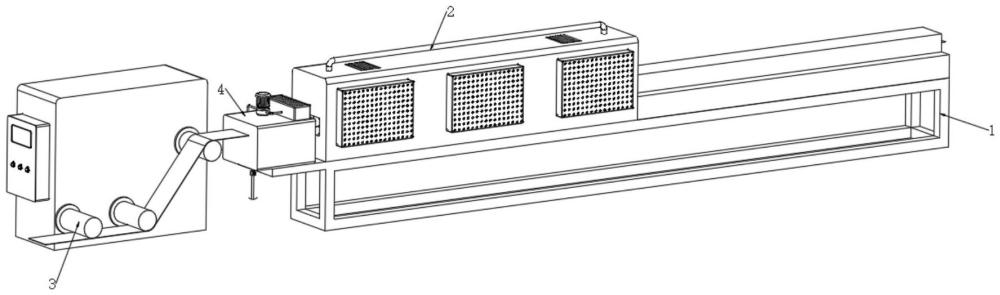

2、为了实现上述目的,本发明提供如下技术方案:一种超薄特种带钢连续退火装置,包括工作架、内部设置有对流循环风机的高温炉体、前导机构,所述高温炉体安装在工作架的顶部,所述前导机构设置在工作架的一端,所述前导机构与高温炉体之间连接有带钢,所述工作架的外部设置有处理箱,且所述处理箱设置在高温炉体与前导机构之间,所述处理箱的两侧开设有对称的带钢槽,所述处理箱的内部开设有依次连通的清洁腔、预处理腔以及干燥腔,所述带钢从靠近前导机构一侧带钢槽进入,依次经过清洁腔、预处理腔以及干燥腔,并从靠近高温炉体一侧带钢槽移出进入高温炉体中;

3、所述清洁腔内壁的上下两端均安装有安装座,两个所述安装座相向的一侧均转动连接有两组电驱轴,所述电驱轴通过电机驱动,上下所述电驱轴相向的一端均设置有清洁刷,上下所述清洁刷可对从两者之间经过的带钢进行刷洗,所述清洁腔的上下两端均设置有喷液管,所述喷液管的外部沿其长度方向等距安装有若干喷头,所述喷头朝向清洁刷设置,所述喷液管的数量为两组,两组所述喷液管分别设在清洁刷两侧,两组所述喷液管均与外界供液单元进行连通;

4、所述预处理腔内壁的上下两端均设置有吸水海绵;

5、所述干燥腔的内侧面的上下两端对称固定连接有多组导气管,所述导气管的外表面均设置有排气嘴,所有所述导气管之间固定连通有连通管组,所述连通管组与高温炉体内部之间固定连通有导热管,所述导热管的外部安装有第一控制阀。

6、进一步的,两组所述电驱轴自前导机构至高温炉体方向依次设置在安装座表面,且两组所述电驱轴依次交错设置。

7、进一步的,所述电驱轴靠近清洁刷一侧端部固定连接有圆板,所述圆板的侧面呈圆环状等距固定连接有导块,所述清洁刷靠近电驱轴一侧开设有进入槽,所述清洁刷的内部开设有圆槽,所述圆槽的内壁开设有与导块相对应的导槽,所述圆板与圆槽内壁之间固定连接有施压弹簧。

8、进一步的,所述电驱轴与进入槽的内侧面滑动连接,所述圆板与圆槽的内侧面滑动连接,所述导块与导槽的内侧面滑动连接,所述施压弹簧连接在圆槽内壁远离电驱轴一侧,且所述圆槽的内径值大于进入槽的内径值。

9、进一步的,所述预处理腔内壁的上下两端均开设有嵌入槽,所述处理箱的内部开设有分别与两个嵌入槽相连通的连通槽,所述连通槽与嵌入槽之间开设有若干通孔。

10、进一步的,所述处理箱的顶部安装有抽吸泵,所述抽吸泵的外部连接有抽吸管与泵送管,上下两个所述连通槽之间固定连通有导通管,所述抽吸管与导通管固定连通,所述处理箱的顶部安装有除湿盒,所述除湿盒的顶部开设有排气槽,所述泵送管与除湿盒侧面的底部固定连通。

11、进一步的,所述排气嘴的长度值与带钢的宽度值相适配。

12、进一步的,所述排气嘴远离导气管的一端向下倾斜设置。

13、进一步的,所述处理箱的内部开设有集液槽,所述集液槽与清洁腔之间开设有进液槽,所述处理箱的底部固定连接有与集液槽相连通的排液管,所述排液管的外部安装有第二控制阀。

14、进一步的,靠近前导机构一侧所述喷液管与具有清洁剂的外部供液机构进行连接,远离前导机构一侧所述喷液管与供应清洁水的外部供液机构进行连接。

15、与现有技术相比,本发明提供的一种超薄特种带钢连续退火装置,具备以下有益效果:

16、1、该超薄特种带钢连续退火装置,通过在高温炉体以及前导机构之间设置处理箱,使得可以在带钢退火加工前对其进行表面清洁处理,且占地面积较小,从而不会占据过多的空间,使得带钢加工成本有效降低。

17、2、该超薄特种带钢连续退火装置,通过前后交错设置的两组清洁刷,可以在带钢清洁过程中,对其表面进行充分清洁,同时,还使得清洁刷与带钢表面之间的接触时间更长,从而可以对其表面进行更为充分的清洁处理。

18、3、该超薄特种带钢连续退火装置,通过导热管、连通管组以及控制阀之间的相互配合,可以在带钢清洁完整后,利用高温炉体内部的高温气体对带钢进行干燥处理,使得进入高温炉体内部的带钢处于干燥且洁净的状态,从而有利于带钢退火加工工作的进行。

技术特征:

1.一种超薄特种带钢连续退火装置,包括工作架(1)、内部设置有对流循环风机的高温炉体(2)、前导机构(3),所述高温炉体(2)安装在工作架(1)的顶部,所述前导机构(3)设置在工作架(1)的一端,所述前导机构(3)与高温炉体(2)之间连接有带钢,其特征在于,所述工作架(1)的外部设置有处理箱(4),且所述处理箱(4)设置在高温炉体(2)与前导机构(3)之间,所述处理箱(4)的两侧开设有对称的带钢槽(41),所述处理箱(4)的内部开设有依次连通的清洁腔(42)、预处理腔(43)以及干燥腔(44),所述带钢从靠近前导机构(3)一侧带钢槽(41)进入,依次经过清洁腔(42)、预处理腔(43)以及干燥腔(44),并从靠近高温炉体(2)一侧带钢槽(41)移出进入高温炉体(2)中;

2.根据权利要求1所述的一种超薄特种带钢连续退火装置,其特征在于,两组所述电驱轴(422)自前导机构(3)至高温炉体(2)方向依次设置在安装座(421)表面,且两组所述电驱轴(422)依次交错设置。

3.根据权利要求2所述的一种超薄特种带钢连续退火装置,其特征在于,所述电驱轴(422)靠近清洁刷(423)一侧端部固定连接有圆板(5),所述圆板(5)的侧面呈圆环状等距固定连接有导块(52),所述清洁刷(423)靠近电驱轴(422)一侧开设有进入槽,所述清洁刷(423)的内部开设有圆槽(54),所述圆槽(54)的内壁开设有与导块(52)相对应的导槽(53),所述圆板(5)与圆槽(54)内壁之间固定连接有施压弹簧(51)。

4.根据权利要求3所述的一种超薄特种带钢连续退火装置,其特征在于,所述电驱轴(422)与进入槽的内侧面滑动连接,所述圆板(5)与圆槽(54)的内侧面滑动连接,所述导块(52)与导槽(53)的内侧面滑动连接,所述施压弹簧(51)连接在圆槽(54)内壁远离电驱轴(422)一侧,且所述圆槽(54)的内径值大于进入槽的内径值。

5.根据权利要求4所述的一种超薄特种带钢连续退火装置,其特征在于,所述预处理腔(43)内壁的上下两端均开设有嵌入槽(6),所述处理箱(4)的内部开设有分别与两个嵌入槽(6)相连通的连通槽(61),所述连通槽(61)与嵌入槽(6)之间开设有若干通孔(62)。

6.根据权利要求5所述的一种超薄特种带钢连续退火装置,其特征在于,所述处理箱(4)的顶部安装有抽吸泵(63),所述抽吸泵(63)的外部连接有抽吸管(64)与泵送管(65),上下两个所述连通槽(61)之间固定连通有导通管(66),所述抽吸管(64)与导通管(66)固定连通,所述处理箱(4)的顶部安装有除湿盒(67),所述除湿盒(67)的顶部开设有排气槽(68),所述泵送管(65)与除湿盒(67)侧面的底部固定连通。

7.根据权利要求6所述的一种超薄特种带钢连续退火装置,其特征在于,所述排气嘴(442)的长度值与带钢的宽度值相适配。

8.根据权利要求7所述的一种超薄特种带钢连续退火装置,其特征在于,所述排气嘴(442)远离导气管(441)的一端向下倾斜设置。

9.根据权利要求8所述的一种超薄特种带钢连续退火装置,其特征在于,所述处理箱(4)的内部开设有集液槽(45),所述集液槽(45)与清洁腔(42)之间开设有进液槽(46),所述处理箱(4)的底部固定连接有与集液槽(45)相连通的排液管(47),所述排液管(47)的外部安装有第二控制阀(48)。

10.根据权利要求9所述的一种超薄特种带钢连续退火装置,其特征在于,靠近前导机构(3)一侧所述喷液管(424)与具有清洁剂的外部供液机构进行连接,远离前导机构(3)一侧所述喷液管(424)与供应清洁水的外部供液机构进行连接。

技术总结

本发明公开了一种超薄特种带钢连续退火装置,涉及带钢退火领域,包括工作架、内部设置有对流循环风机的高温炉体、前导机构,所述高温炉体安装在工作架的顶部,所述前导机构设置在工作架的一端,所述前导机构与高温炉体之间连接有带钢,所述工作架的外部设置有处理箱,且所述处理箱设置在高温炉体与前导机构之间,所述处理箱的两侧开设有对称的带钢槽。该超薄特种带钢连续退火装置,通过在高温炉体以及前导机构之间设置处理箱,使得可以在带钢退火加工前对其进行表面清洁处理,且占地面积较小,从而不会占据过多的空间,使得带钢加工成本有效降低。

技术研发人员:李永善,陶平,吴之祥,黄安,刘显鑫,张金星,徐为民,张云

受保护的技术使用者:浙江欧美特金属制品有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!