大尺寸板式平焊法兰铸/锻一体化模具及工艺的制作方法

本发明涉及一种离心铸造/锻压一体化模具和工艺,尤其涉及一种大尺寸板式平焊法兰的离心铸造和锻压模具及工艺。本发明适用于600mm以上直径的大尺寸法兰的离心铸造。

背景技术:

1、法兰是管道之间、管道与设备之间的连接部件,目前,法兰的制造方法主要有铸造、锻造工艺。锻造工艺制造的法兰耐压性能高,但成本高;铸造工艺普遍采用砂模铸造、蜡模铸造,其缺点是:产品存在气孔、沙眼,致密度低、成品率低,砂模、蜡模材料损耗大,生产工艺环境污染大,铸造成本高等问题。因此,法兰离心铸造逐渐取得了推广、应用,离心铸造法兰产品的致密度居砂模铸造、蜡模铸造与锻造之间,其工艺环保、产品成品率高。如实用新型专利号为cn2021212323894的法兰盘卧式离心铸造模具及铸造装置,铁水从浇铸孔进入在离心力作用下形成设定内孔直径的法兰。但是,这种模具铸造的法兰,在离心力作用下,铁水在法兰内孔形成波浪式凹坑不平的结构,铸造形成的法兰毛坯需要对法兰孔进行风割,风割废料造成很大的材料浪费,导致离心铸造法兰的成本比砂模和蜡模铸造的法兰成本还要高,因此,法兰的离心铸造工艺目前没有得到广泛的推广、应用。另外,在直径大于600mm以上的大尺寸法兰离心铸造时,铁水从浇铸孔进入浇铸腔后,在离心力作用下径向四周散射流动距离较长,容易使铁水温度下降,造成产品质量缺陷。

技术实现思路

1、本发明的目的是针对砂模、蜡模铸造和现有离心铸造存在的不足,提供一种铸造工艺环保,产品致密度高、耐压性能好、成品率高、生产成本低的大尺寸板式平焊法兰铸/锻一体化模具及工艺。

2、本发明的大尺寸板式平焊法兰铸/锻一体化模具为:

3、一种大尺寸板式平焊法兰铸/锻一体化模具,包括离心铸造模具和锻压模具;所述离心铸造模具包括上模和下模,上模和下模采用耐高温钢材料制造;下模下端面具有与离心机转轴固定连接的连接装置,上端面具有法兰浇铸腔,所述法兰浇铸腔由环形浇铸腔、中心浇铸室和引流通道组成,所述引流通道从中心浇铸室圆周方向径向均匀设置若干条,引流通道两端连通中心浇铸室和环形浇铸腔;上模采用圆盘形平板结构,中心设有连通中心浇铸室的浇铸孔;上模与下模采用锁紧装置固定连接,在上模与下模之间的环形浇铸腔内圆周方向均匀设有法兰孔浇铸杆;锻压模具由上压模和下压模组成,下压模的上端面具有与下模的环形浇铸腔相同结构的环形压铸腔,其下平面固定安装于压机工作台上,上压模的上端面中心与压机的压杆固定连接,下端面具有与环形压铸腔动配合的环形凸环;在环形压铸腔内设有与环形浇铸腔的法兰孔浇铸杆相同数量和分布位置的法兰孔压铸杆,所述法兰孔压铸杆轴向浮动安装于下压模的轴孔内。

4、最好是,所述浇铸孔由上部圆孔和下部喇叭口组成,喇叭口最大直径小于中心浇铸室的直径。

5、最好是,所述法兰孔浇铸杆两端插装在上模与下模位于环形浇铸腔一侧平面内对应的轴孔内。

6、最好是,所述法兰孔压铸杆外圆面与下压模的轴孔活动配合,下端与工作台之间设置轴向浮动装置;所述轴向浮动装置由顶杆、弹簧和弹簧座组成,弹簧座通过定位筋安装在工作台的空腔内,其上端面设有安装弹簧的弹簧腔,顶杆上端与法兰孔压铸杆顶触,下端活动插入弹簧腔内压装在弹簧上端,顶杆设有径向台阶与工作台之间构成轴向限位结构;在弹簧常态下,法兰孔压铸杆上端面至少与环形压铸腔上平面对齐,在弹簧压缩状态下,法兰孔压铸杆上端面压缩到环形压铸腔内。

7、最好是,上模下平面设置外环形凸肩与下模上平面的外环形台阶相互配合。

8、本发明的大尺寸板式平焊法兰铸/锻一体化工艺为:

9、一种管道连接法兰铸/锻一体化工艺,包括模具安装工艺、离心浇铸工艺、脱模工艺、锻压工艺,其特征是:

10、所述模具安装工艺为:

11、s1将下模与离心机转轴固定连接;上压模和下压模分别安装在压机的压杆和工作台上;

12、s2对下模的法兰浇铸腔和上模下平面进行喷火加热;

13、s3在加热后的下模环形浇铸腔、中心浇铸室、引流通道和上模下平面及浇铸孔、以及法兰孔浇铸杆表面喷涂耐高温涂料;

14、s4将法兰孔浇铸杆安装于上模与下模之间的环形浇铸腔内,由锁紧装置将上模与下模锁紧安装;

15、所述离心浇铸工艺为:

16、s1开启离心机;

17、s2通过浇铸孔向法兰浇铸腔浇灌铁水,浇灌铁水量根据不同尺寸的法兰重量加内孔加工余量计算确定;

18、s3完成浇灌铁水后,经过设定的高速离心旋转时间后关闭离心机;离心旋转时间根据法兰毛坯固化成型所需的时间设定;

19、所述脱模工艺为:

20、s1离心机停止旋转后,打开锁紧装置;

21、s2由机械手将法兰毛坯取出放入法兰压铸腔内;

22、s3清扫法兰浇铸腔、上模下平面及浇铸孔、以及法兰孔浇铸杆表面的高温涂料残渣;

23、所述锻压工艺为:

24、s1开启压机,启动压杆下降开关,压杆推动上压模下压,将法兰毛坯压紧在上压模与下压模之间的环形压铸腔内进行锻压;

25、s2启动压杆上升开关,压杆带动上压模上升离开法兰毛坯;

26、s3将法兰毛坯从下压模内取出,放入毛坯堆放处;

27、s4对法兰毛坯去毛刺和法兰内孔修整处理。

28、本发明与现有技术相比的有益效果是:

29、1、法兰采用离心铸造工艺,浇口铁水损耗低,铁水损失少,模具采用金属上模和下模组成,工艺环保,避免了砂模、蜡模材料损耗;

30、2、模具的法兰浇铸腔采用环形浇铸腔、中心浇铸室和引流通道组成,浇铸过程中,铁水由中心浇铸室集中通过引流通道进入环形浇铸腔,减少了铁水射流到环形浇铸腔的温度损失,在环形浇铸腔内形成内、外环面平整的法兰毛坯,只需要处理法兰毛坯内环面引流通道处的凸块即可,大幅降低了法兰内孔风割修整产生的废料损失,降低产品离心铸造成本;

31、3、采用离心铸造和锻压一体化工艺,使法兰具有耐高压性能;在法兰毛坯温度处于适合锻压温度时,直接转移到锻压模具进行锻压,节省了锻压前的加温工序,节约能源。

技术特征:

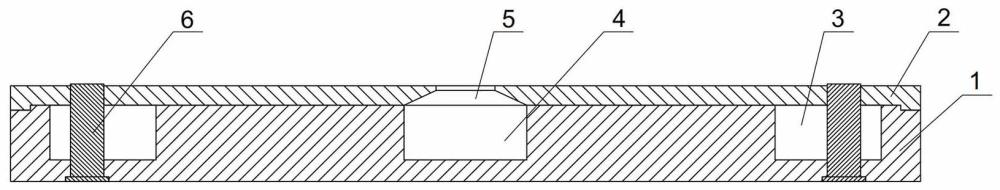

1.一种大尺寸板式平焊法兰铸/锻一体化模具,其特征是:包括离心铸造模具和锻压模具;所述离心铸造模具包括上模(2)和下模(1),上模(2)和下模(1)采用耐高温钢材料制造;下模(1)下端面具有与离心机转轴固定连接的连接装置,上端面具有法兰浇铸腔,所述法兰浇铸腔由环形浇铸腔(3)、中心浇铸室(4)和引流通道(7)组成,所述引流通道(7)从中心浇铸室(4)圆周方向径向均匀设置若干条,引流通道(7)两端连通中心浇铸室(4)和环形浇铸腔(3);上模(2)采用圆盘形平板结构,由锁紧装置与下模(1)固定连接,中心设有连通中心浇铸室(4)的浇铸孔(5);在上模(2)与下模(1)之间的环形浇铸腔(3)内圆周方向均匀设有法兰孔浇铸杆(6);锻压模具由上压模(9)和下压模(8)组成,下压模(8)的上端面内具有与下模(1)的环形浇铸腔(3)相同结构尺寸的环形压铸腔,其下平面安装于压机的工作台(14)上,上压模(9)的上端面中心与压机的压杆(10)固定连接,下端面具有与环形压铸腔动配合的环形凸环(13);在环形压铸腔内设有与环形浇铸腔(3)内的法兰孔浇铸杆(6)相同数量和分布位置的法兰孔压铸杆(12),所述法兰孔压铸杆(12)轴向浮动安装于下压模(8)的轴孔内。

2.根据权利要求1所述的大尺寸板式平焊法兰铸/锻一体化模具,其特征是:所述浇铸孔(5)由上部圆孔和下部喇叭口组成,喇叭口最大直径小于中心浇铸室(4)的直径。

3.根据权利要求1或2所述的大尺寸板式平焊法兰铸/锻一体化模具,其特征是:所述法兰孔浇铸杆(6)两端插装在上模(2)与下模(1)位于环形浇铸腔(3)一侧平面内对应的轴孔内。

4.根据权利要求1或2所述的大尺寸板式平焊法兰铸/锻一体化模具,其特征是:所述法兰孔压铸杆(12)外圆面与下压模(8)的轴孔活动配合,下端与工作台(14)之间设置轴向浮动装置;所述轴向浮动装置由顶杆(18)、弹簧(15)和弹簧座(17)组成,弹簧座(17)通过定位筋(19)安装在工作台(14)的空腔内,其上端面设有安装弹簧(15)的弹簧腔,顶杆(18)上端与法兰孔压铸杆(12)下端顶触,下端活动插入弹簧腔内压装在弹簧(15)上端,顶杆上部(18)设有径向台阶与工作台(14)之间构成轴向限位结构;在弹簧(15)常态下,法兰孔压铸杆(12)上端面至少与法兰毛坯(11)上平面对齐,在弹簧(15)压缩状态下,法兰孔压铸杆(12)上端面压缩到环形压铸腔内。

5.根据权利要求1或2所述的大尺寸板式平焊法兰铸/锻一体化模具,其特征是:上模(2)下平面设置外环形凸肩(13)与下模(1)上平面的外环形台阶相互配合。

6.一种大尺寸板式平焊法兰铸/锻一体化工艺,采用权利要求1所述的大尺寸板式平焊法兰铸/锻一体化模具,包括模具安装工艺、离心浇铸工艺、脱模工艺、锻压工艺,其特征是:

技术总结

本发明涉及一种大尺寸板式平焊法兰铸/锻一体化模具及工艺,包括离心铸造模具和锻压模具;法兰采用离心铸造工艺,浇口铁水损耗低,模具采用金属上模和下模组成,工艺环保,避免了砂模、蜡模材料损耗;模具的法兰浇铸腔采用环形浇铸腔、中心浇铸室和引流通道组成,只需要处理法兰毛坯内环面引流通道处的凸块即可,大幅降低了法兰内孔风割修整产生的废料损失,降低产品离心铸造成本;采用离心铸造和锻压一体化工艺,使法兰具有耐高压性能,节省了锻压前的加温工序,节约能源。具有节能、环保、产品制造成本低、耐压高等优点。

技术研发人员:张予函,余映潮,张潇尹,陈斌,赵华良

受保护的技术使用者:安徽精智威兰流体科技有限公司

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!