一种浇铸板栅脱模剂及制备方法与流程

本发明属于铅酸蓄电池制造的,具体涉及一种浇铸板栅脱模剂及制备方法。

背景技术:

1、铅酸蓄电池是一种电极主要由铅及其氧化物制成,电解液为硫酸溶液的电池。铅酸蓄电池的制造包括:铅粉制造、板栅铸造、极板制造、极板化成、装配电池,其中板栅铸造是将铅锑合金、铅钙合金或其他合金铅通常用重力铸造的方式铸造成符合要求的不同类型各种板板栅。在板栅铸造过程中,需在模腔内喷涂一层脱模剂,这样高温的铅合金液体进入模腔成型后才能顺利脱模。目前脱模剂大多由聚乙烯醇、骨胶、软木粉和水混制而成,该脱模剂的粘合性较差,极易出现糊粉、脱落及板栅毛刺增多的问题,需经常性地停机补模和重新喷模,造成了时间和人力的浪费,生产成本高,产品合格率低,极大的限制了板栅浇铸的产量和质量。

2、现有技术中有针对由聚乙烯醇、骨胶、软木粉和水混制而成的脱模剂存在问题的研究,如专利申请cn112338134a-一种蓄电池板栅浇铸用脱模剂及其制备方法、cn105921689a-铅酸蓄电池板栅浇铸模腔用脱模剂及其制备方法等,其通过在脱模剂配方中加入了纳米氧化锆溶胶或磷酸二氢铝来提升脱模剂的稳定性,解决了目前脱模剂因粘合性差而存在糊粉、脱落及板栅毛刺增多的问题,但现有的板栅浇铸脱模剂仅能保证喷模次数来提升板栅的产量,但由于板栅在生产流转过程中时常会出现呆滞的现象,而板栅呆滞的时间较长时会出现氧化现象,氧化严重时只能做报废回炉处理,故现有的板栅浇铸脱模剂对于呆滞板栅则很难有效控制其抗氧化性,从而影响呆滞板栅的利用率。为此,需要一种新的技术方案来解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种浇铸板栅脱模剂及制备方法,以解决上述背景技术中提出的现阶段板栅浇铸脱模剂很难有效控制呆滞板栅的抗氧化性,从而影响呆滞板栅的利用率等问题。

2、为实现上述目的,本发明提供如下技术方案:一种浇铸板栅脱模剂,包括主要溶剂、乳化剂、黏合剂、隔热剂、阻燃剂、稳定剂和润滑剂,其中,主要溶剂为电导率≤10us/㎝的纯水,乳化剂为工业一级品的聚乙烯醇,黏合剂为工业一级品的骨胶和水玻璃,隔热剂为600目软木粉和300目软木粉,阻燃剂为工业一级品的磷酸二氢铝,稳定剂为工业一级品的皂土,润滑剂为工业一级品的金属成型油。

3、进一步的,所述脱模剂按照原料组分的重量百分比计为:纯水87~90%、骨胶1.0~2.0%、聚乙烯醇0.2~0.4%、600目软木粉1.5~2.3%、300目软木粉1.0~2.0%、水玻璃0.4~1.0%、磷酸二氢铝0.5~1.0%、皂土0.15~0.25%和金属成型油4.0~5.0%。

4、根据上述脱模剂原料配方制备浇铸板栅脱模剂的具体步骤如下:

5、先将纯水加入铝锅中,加热至40~70℃,再在加热的铝锅中加入骨胶、聚乙烯醇和金属成型油,并加热至80~90℃,待搅拌均匀后,加入水玻璃和皂土,继续加热至100~110℃,而后边加边搅拌加入600目软木粉、300目软木粉和磷酸二氢铝,待搅拌均匀后,冷却至室温得到浇铸板栅脱模剂,所述浇铸板栅脱模剂在使用时需采用40~60目筛过滤,所述浇铸板栅脱模剂的贮存期为2~3天。

6、与现有技术相比,本发明的有益效果是:

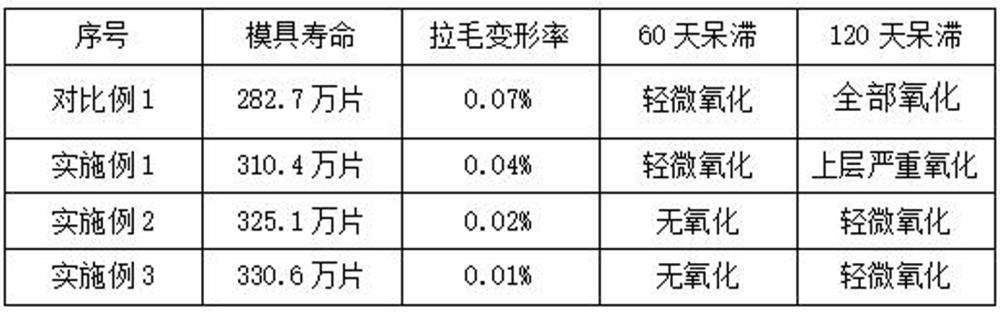

7、1.本发明利用润滑剂的润滑作用,使该脱模剂的润滑性能得到了有效地提升,从而使模具表面和板栅表面均能形成保护膜,有效地减小了板栅与模具之间的摩擦,降低了模具生产的损耗,延长了模具的使用寿命,同时也有效地避免了因摩擦力大而导致板栅拉毛的现象,通过在该脱模剂添加金属成型油的设定,使呆滞板栅的抗氧化性在金属成型油高温抗氧化安定性的作用下得到了有效地控制,避免了因板栅呆滞时间较长而氧化的问题,有效地提升了呆滞板栅的利用率,具备了较好的经济效益;

8、2.本发明通过在该脱模剂添加聚乙烯醇的设定,使该脱模剂的溶解性得到了有效地改善,从而使金属成型油能够更好地混合于该脱模剂中,通过在脱模剂添加骨胶和水玻璃的设定,有效地提升了该脱模剂的黏性,使该脱模剂能够更好地附着于模具的表面,从而使模具的表面形成保护膜,有效地减小了板栅与模具之间的摩擦,降低了模具生产的损耗,延长了模具的使用寿命;

9、3.本发明通过在该脱模剂添加软木粉的设定,使模具能够更好地实现保温,保证了模具的气路通畅,通过在该脱模剂添加磷酸二氢铝的设定,使该脱模剂能够满足高温制造的技术要求,通过在该脱模剂添加皂土的设定,有效地提升了该脱模剂的稳定性,使金属成型油能够在皂土膨胀性、触变性及悬浮性的作用下更加稳定地与纯水、骨胶、聚乙烯醇、软木粉、水玻璃及磷酸二氢铝进行混合,从而使呆滞板栅的抗氧化性更加稳定可靠,有效地避免了因板栅呆滞时间较长而氧化的问题,有效地提升了呆滞板栅的利用率,具备了较好的经济效益。

技术特征:

1.一种浇铸板栅脱模剂,其特征在于,包括主要溶剂、乳化剂、黏合剂、隔热剂、阻燃剂、稳定剂和润滑剂,其中,主要溶剂为纯水,乳化剂为聚乙烯醇,黏合剂为骨胶和水玻璃,隔热剂为600目软木粉和300目软木粉,阻燃剂为磷酸二氢铝,稳定剂为皂土,润滑剂为金属成型油。

2.根据权利要求1所述的一种浇铸板栅脱模剂,其特征在于,所述脱模剂按照原料组分的重量百分比计为:纯水87~90%、骨胶1.0~2.0%、聚乙烯醇0.2~0.4%、600目软木粉1.5~2.3%、300目软木粉1.0~2.0%、水玻璃0.4~1.0%、磷酸二氢铝0.5~1.0%、皂土0.15~0.25%和金属成型油4.0~5.0%。

3.根据权利要求1或2所述的一种浇铸板栅脱模剂,其特征在于,所述纯水的电导率≤10us/㎝。

4.根据权利要求1或2所述的一种浇铸板栅脱模剂,其特征在于,所述骨胶、聚乙烯醇、水玻璃、磷酸二氢铝、皂土和金属成型油均为工业一级品。

5.如权利要求1或2所述的一种浇铸板栅脱模剂的制备方法,其特征在于,包括具体步骤如下:先将纯水加入铝锅中,再在加热的铝锅中加入骨胶、聚乙烯醇和金属成型油,待搅拌均匀后,加入水玻璃和皂土,而后边加边搅拌加入600目软木粉、300目软木粉和磷酸二氢铝,待搅拌均匀后,冷却至室温得到浇铸板栅脱模剂。

6.根据权利要求5所述的一种浇铸板栅脱模剂的制备方法,其特征在于,所述纯水加入铝锅时加热温度为40~70℃。

7.根据权利要求5所述的一种浇铸板栅脱模剂的制备方法,其特征在于,所述骨胶、聚乙烯醇和金属成型油加入铝锅时的加热温度为80~90℃。

8.根据权利要求5所述的一种浇铸板栅脱模剂的制备方法,其特征在于,所述水玻璃和皂土加入铝锅时的加热温度为100~110℃。

9.根据权利要求5所述的一种浇铸板栅脱模剂的制备方法,其特征在于,所述浇铸板栅脱模剂在使用时需采用40~60目筛过滤。

10.根据权利要求5所述的一种浇铸板栅脱模剂的制备方法,其特征在于,所述浇铸板栅脱模剂的贮存期为2~3天。

技术总结

本发明属于铅酸蓄电池制造的技术领域,具体涉及一种浇铸板栅脱模剂及制备方法,所述脱模剂包括主要溶剂、乳化剂、黏合剂、隔热剂、阻燃剂、稳定剂和润滑剂,其中,主要溶剂为纯水,乳化剂为聚乙烯醇,黏合剂为骨胶和水玻璃,隔热剂为600目软木粉和300目软木粉,阻燃剂为磷酸二氢铝,稳定剂为皂土,润滑剂为金属成型油。本发明通过在该脱模剂添加金属成型油的设定,使呆滞板栅的抗氧化性在金属成型油高温抗氧化安定性的作用下得到了有效地控制,解决了因板栅呆滞时间较长而氧化的问题,提升了呆滞板栅的利用率,具备了较好的经济效益。

技术研发人员:顾旭尧,沈维新,沈煜婷

受保护的技术使用者:江苏海宝新能源有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!