本发明涉及砂型铸造领域,具体涉及一种柴油机六缸体曲轴室砂芯制造系统及其制造方法。

背景技术:

1、在现有的技术中,柴油机六缸体曲轴室砂芯的制造方式主要为:通过不同的制芯机和砂芯芯盒分别制造出六个不同的曲轴室砂芯;然后通过组装治具把六个曲轴室砂芯组装粘结,并用螺栓紧固连接。

2、但是上述的制造方式存在以下几个缺点:

3、(1)使用的砂芯制芯机和砂芯芯盒数量多,依据曲轴室的结构特点,两侧曲轴室砂芯结构不同,中间四个曲轴室砂芯结构相同,完成六个曲轴室砂芯制造最少需要三套砂芯芯盒;(2)砂芯重量重,依据芯盒的水平分型方式,并考虑六个曲轴室砂芯组装定位需求,砂芯只能设计成实芯,砂芯中间无法形成空腔而减轻砂芯重量;(3)尺寸稳定性差,六个曲轴室砂芯间的组装间隙和定位偏差,导致六个缸筒间的尺寸累计误差增大,且具有随机性和不稳定性;(4)浇注后砂芯溃散工艺性差,实芯砂芯较空芯砂芯发气量大,易影响铸件品质,浇注后砂芯不易溃散,导致铸件后续清理成本增加;(5)砂芯综合制造成本高,综合以上,砂芯芯盒和复杂的砂芯组装治具的制造成本较多,砂芯用砂量较多,制造工序较多,导致砂芯综合制造成本增高。

4、针对以上缺点,结合六缸体曲轴室砂芯的结构特点,本本发明提出一种制造工序相对简单,砂芯重量较轻,尺寸稳定性和溃散性较好的制造方式,以达到节能减碳,降低制造成本的目的。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种柴油机六缸体曲轴室砂芯制造系统,先完成凹模砂芯或凸模砂芯的制造,再将完成粘胶的凸模砂芯放置在凹模砂芯的上方,并通过压芯粘结的方式完成曲轴室砂芯的制造;该系统的工序相对简单,砂芯重量较轻,尺寸稳定性和溃散性较好,可以达到节能减碳,降低制造成本的目的。

2、为达到上述目的,本发明采用的技术方案为:

3、一种柴油机六缸体曲轴室砂芯制造系统,包括制芯装置、取芯机构、粘胶工作台以及压芯装置;所述制芯装置包括砂芯制芯机,所述砂芯制芯机上设置有用于凹模砂芯或凸模砂芯成型的砂芯芯盒,所述压芯装置包括用于分别放置凹模砂芯和凸模砂芯的凹模压芯治具和凸模压芯治具,且所述凹模压芯治具和凸模压芯治具的外侧设置有压芯粘结机构;

4、其中,所述取芯机构从所述砂芯芯盒中取出凹模砂芯或凸模砂芯后,凹模砂芯放入凹模压芯治具中,凸模砂芯先在所述粘胶工作台上完成粘胶,后放置于凹模砂芯上方,所述压芯粘结机构和所述凹模压芯治具共同完成凹模砂芯和凸模砂芯之间的粘结。

5、可选的,所述砂芯芯盒的上模面设置有随形的偷料块。

6、可选的,所述砂芯芯盒采用水平分型的凹模芯盒或凸模芯盒,且所述凹模芯盒上设置有两套抽芯机构,所述凸模芯盒上设置有三套抽芯机构。

7、可选的,所述砂芯制芯机设有两台,均采用水平分型结构,且两台所述砂芯制芯机上分别设置有所述凹模芯盒和所述凸模芯盒。

8、一种柴油机六缸体曲轴室砂芯制造方法,首先在砂芯制芯机上将热芯通过压缩空气注满砂芯芯盒的空腔,然后加热砂芯芯盒,通过烧结制造获得曲轴室凸模砂芯和凹模砂芯;其次通过取芯机构从砂芯芯盒中分别取出凸模砂芯和凹模砂芯,并对二者进行修磨;将修磨后的凸模砂芯以粘结面朝下的方式放入粘胶工作台,完成凸模砂芯的粘胶过程,同时将修磨后的凹模砂芯搬运至凹模压芯治具中;随后将完成粘胶的凸模砂芯搬运至凹模砂芯的上方,通过凸模压芯治具及压芯粘结机构完成砂芯压合粘结过程,获得曲轴室砂芯。

9、可选的,所述热芯采用含5%氧化铁的树脂覆膜砂。

10、可选的,烧结制造的烧结温度为220-240摄氏度,烧结时间为370-380秒。

11、可选的,所述凸模砂芯粘胶过程中的粘胶温度大于120摄氏度,并采用酚醛类树脂粉,所述树脂粉的厚度为8-10毫米。

12、可选的,砂芯压合粘结的压合粘结压力为4kg/cm2,压合粘结时间为150秒。

13、可选的,砂芯芯盒加热的方式采用瓦斯加热。

14、有益效果

15、(1)本发明中,先通过砂芯制芯机制造出凹模砂芯或凸模砂芯,再通过取芯机构从砂芯芯盒中取出凹模砂芯或凸模砂芯,并将凹模砂芯放入凹模压芯治具中,将凸模砂芯先在粘胶工作台上完成粘胶,后放置于凹模砂芯上方,再通过压芯粘结机构和凹模压芯治具共同完成凹模砂芯和凸模砂芯之间的粘结;该系统的工序相对简单,砂芯重量较轻,尺寸稳定性和溃散性较好,可以达到节能减碳,降低制造成本的目的。

16、(2)本发明中使用的砂芯制芯机和砂芯芯盒数量少,依据曲轴室砂芯的结构特点,采用水平分型的两套芯盒,并在芯盒上配套抽芯机构,解决了水平分型砂芯无法拔模的问题,减少了砂芯制芯机和芯盒的使用数量。

17、(3)本发明中,依据芯盒的水平分型方式,并考虑六个曲轴室砂芯最小壁厚要求,砂芯芯盒的上模面设计成随形偷料块,使砂芯粘结后中间形成很多空腔而减轻砂芯重量。

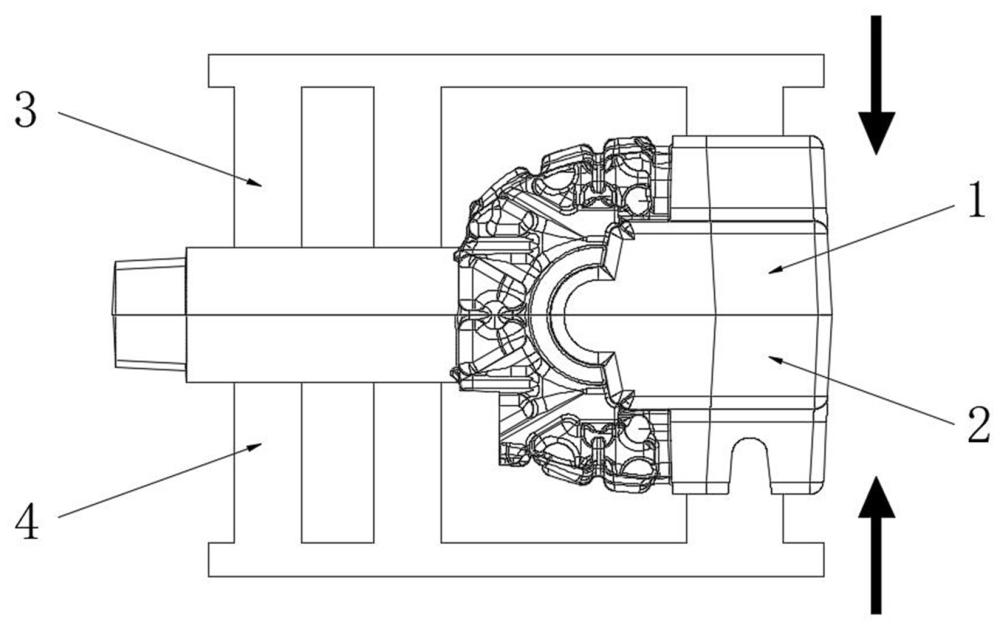

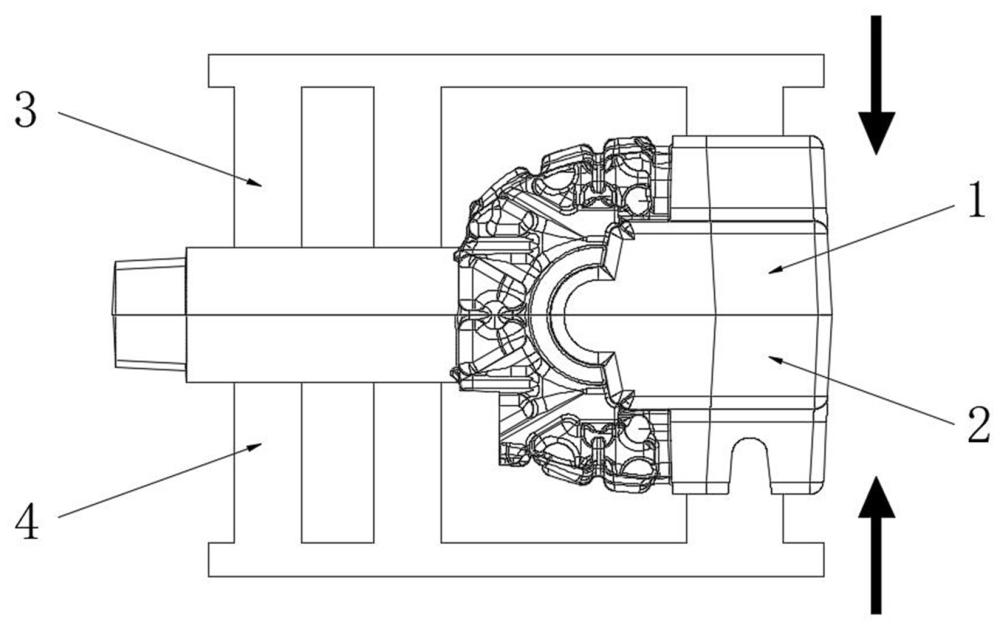

技术特征:1.一种柴油机六缸体曲轴室砂芯制造系统,其特征在于:包括制芯装置、取芯机构、粘胶工作台以及压芯装置;所述制芯装置包括砂芯制芯机,所述砂芯制芯机上设置有用于凹模砂芯(1)或凸模砂芯(2)成型的砂芯芯盒,所述压芯装置包括用于分别放置凹模砂芯(1)和凸模砂芯(2)的凹模压芯治具(3)和凸模压芯治具(4),且所述凹模压芯治具(3)和凸模压芯治具(4)的外侧设置有压芯粘结机构;

2.根据权利要求1所述的柴油机六缸体曲轴室砂芯制造系统,其特征在于:所述砂芯芯盒的上模面设置有随形的偷料块。

3.根据权利要求2所述的柴油机六缸体曲轴室砂芯制造系统,其特征在于:所述砂芯芯盒采用水平分型的凹模芯盒或凸模芯盒,且所述凹模芯盒上设置有两套抽芯机构,所述凸模芯盒上设置有三套抽芯机构。

4.根据权利要求3所述的柴油机六缸体曲轴室砂芯制造系统,其特征在于:所述砂芯制芯机设有两台,均采用水平分型结构,且两台所述砂芯制芯机上分别设置有所述凹模芯盒和所述凸模芯盒。

5.一种柴油机六缸体曲轴室砂芯制造方法,采用权利要求1-5中任意一项所述的制造系统,其特征在于:首先在砂芯制芯机上将热芯通过压缩空气注满砂芯芯盒的空腔,然后加热砂芯芯盒,通过烧结制造获得曲轴室凸模砂芯(2)和凹模砂芯(1);

6.根据权利要求5所述的柴油机六缸体曲轴室砂芯制造方法,其特征在于:所述热芯采用含5%氧化铁的树脂覆膜砂。

7.根据权利要求5所述的柴油机六缸体曲轴室砂芯制造方法,其特征在于:烧结制造的烧结温度为220-240摄氏度,烧结时间为370-380秒。

8.根据权利要求5所述的柴油机六缸体曲轴室砂芯制造方法,其特征在于:所述凸模砂芯(2)粘胶过程中的粘胶温度大于120摄氏度,并采用酚醛类树脂粉,所述树脂粉的厚度为8-10毫米。

9.根据权利要求5所述的柴油机六缸体曲轴室砂芯制造方法,其特征在于:砂芯压合粘结的压合粘结压力为4kg/cm2,压合粘结时间为150秒。

10.根据权利要求5所述的柴油机六缸体曲轴室砂芯制造方法,其特征在于:砂芯芯盒加热的方式采用瓦斯加热。

技术总结本发明涉及砂型铸造领域,并且公开了一种柴油机六缸体曲轴室砂芯制造系统,包括制芯装置、取芯机构、粘胶工作台以及压芯装置;所述制芯装置包括砂芯制芯机,所述砂芯制芯机上设置有用于凹模砂芯或凸模砂芯成型的砂芯芯盒,所述压芯装置包括用于分别放置凹模砂芯和凸模砂芯的凹模压芯治具和凸模压芯治具,且所述凹模压芯治具和凸模压芯治具的外侧设置有压芯粘结机构;先完成凹模砂芯或凸模砂芯的制造,再将完成粘胶的凸模砂芯放置在凹模砂芯的上方,并通过压芯粘结的方式完成曲轴室砂芯的制造;该系统的工序相对简单,砂芯重量较轻,尺寸稳定性和溃散性较好,可以达到节能减碳,降低制造成本的目的。

技术研发人员:张林泉,乔胜强

受保护的技术使用者:苏州勤美达精密机械有限公司

技术研发日:技术公布日:2024/10/31