一种高Mo、Cr铁基耐蚀合金板材及其制备方法与流程

本发明涉及合金制备,具体涉及一种高mo、cr铁基耐蚀合金板材的制备方法,以及使用该方法制备的高mo、cr铁基耐蚀合金板材。

背景技术:

1、高mo、cr铁基耐蚀合金因具有良好的耐腐蚀性、高强度、良好的加工性能和良好的焊接性,广泛应用于化工、海洋工程、石油天然气等领域。具体地,高mo、cr铁基耐蚀合金具有较高的mo含量,因此其针对还原性酸介质的耐腐蚀性、耐点蚀以及耐缝隙腐蚀能力较高。该合金冶炼后mo偏析比较严重,实际生产中需采用高温长时间高温扩散退火处理消除其mo偏析以及富mo的偏析相,以防止后续热处理及热变形过程中脆性相的析出,从而降低由脆性相引起的开裂及腐蚀性能的降低。尽管该合金中的cr含量比较高,但在实际生产中,由于mo元素的氧化物-moo3蒸汽压较高,易在高温挥发导致高温扩散退火及锻造过程中氧化损失非常严重,甚至会导致锻坯及后续轧制板材表面开裂。如图1所示,现有高mo、cr铁基耐蚀合金热轧后的板材多在边缘分布大量尺寸较大、较深的裂纹,导致产品成材率低,造成严重的经济损失。

2、由此,如何协调高mo、cr铁基耐蚀合金板材的耐蚀性和抗开裂性能成为高mo、cr铁基耐蚀合金领域亟待解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的主要目的在于提供一种高mo、cr铁基耐蚀合金板材的制备方法,以解决此类合金普遍存在的均匀化过程氧化损失严重,内氧化层较厚,导致轧制板材易于开裂的技术问题。

2、为了解决上述技术问题中的至少一项,本发明采用以下技术方案:

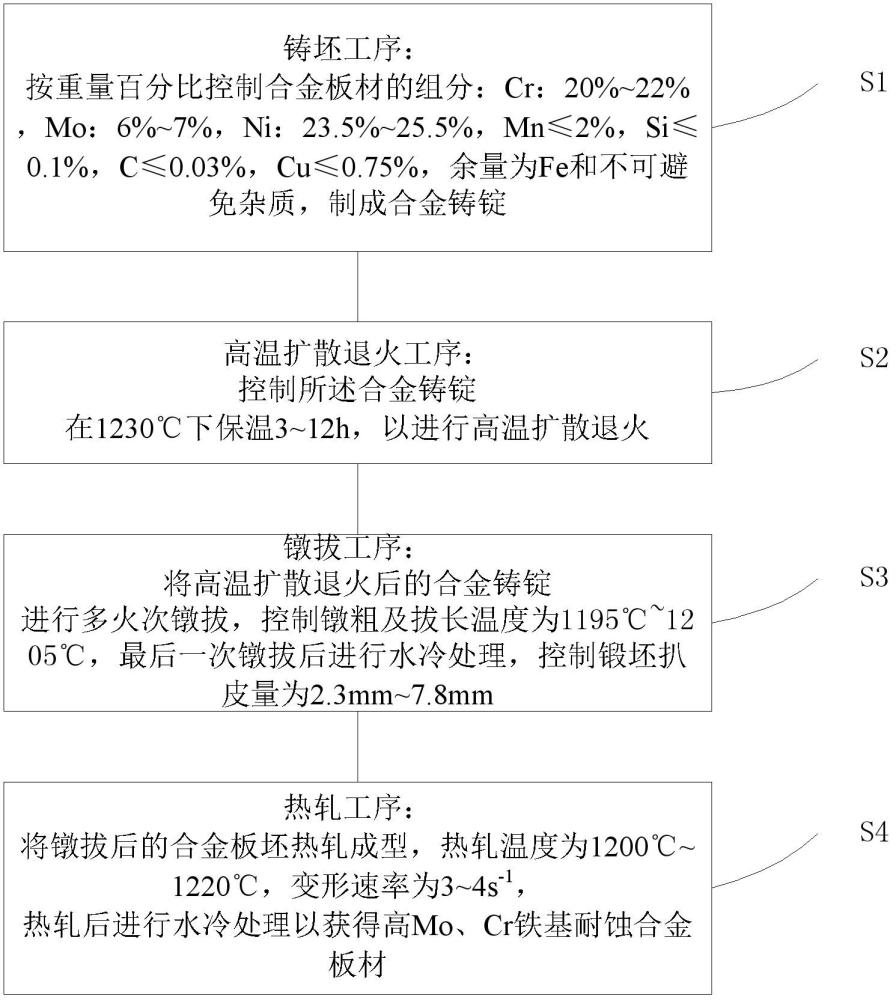

3、依据本发明的一方面,提供一种高mo、cr铁基耐蚀合金板材的制备方法,在铸坯工序后和热轧工序前依次执行高温扩散退火工序和多火次镦拔工序。方法具体包括以下步骤:铸坯工序:按重量百分比控制合金板材的组分:cr:20%~22%,mo:6%~7%,ni:23.5%~25.5%,mn≤2%,si≤0.1%,c≤0.03%,cu≤0.75%,余量为fe和不可避免杂质,制成合金铸锭;高温扩散退火工序:控制所述合金铸锭在1225℃~1235℃下保温3~12h,以进行高温扩散退火;镦拔工序:将高温扩散退火后的合金铸锭进行多火次镦拔,控制镦粗及拔长温度为1195℃~1205℃,最后一次镦拔后进行水冷处理,控制锻坯扒皮量为2.3mm~7.8mm;热轧工序:将镦拔后的合金板坯热轧成型,热轧温度为1200℃~1220℃,变形速率为3~4s-1,热轧后进行水冷处理以获得高mo、cr铁基耐蚀合金板材。

4、依据本发明的一个实施例,所述铸坯工序中,采用熔融炉+lf+vod+电渣冶炼工艺制成所述合金板坯。

5、依据本发明的一个实施例,所述镦拔工序中,所述多火次镦拔包含多火次1次镦拔。

6、依据本发明的一个实施例,所述镦拔工序中,依据锭型和成材规格控制加热次数。其中,使用直径200mm的铸锭制备20mm厚板坯时,控制加热3~4火次;使用直径400mm的铸锭制备20mm厚板坯时,控制加热5~6火次;使用直径550mm的铸锭制备30mm厚板坯时,控制加热6~7火次。

7、依据本发明的一个实施例,所述镦拔工序中,依据锭型和成材规格控制开坯锻比。其中,使用直径200mm的铸锭制备20mm厚板坯时,控制开坯锻比为3~4;使用直径400mm的铸锭制备20mm厚板坯时,控制开坯锻比为5~6;使用直径550mm的铸锭制备30mm厚板坯时,控制开坯锻比为7~8。

8、依据本发明的一个实施例,所述热轧工序中,依据锭型和成材规格控制道次变形量。其中,使用直径200mm的铸锭制备20mm厚板坯时,控制道次变形量为20%~30%;使用直径400mm的铸锭制备20mm厚板坯时,控制道次变形量为20%~35%;使用直径550mm的铸锭制备30mm厚板坯时,控制道次变形量为25%~40%。

9、依据本发明的一个实施例,所述热轧工序中,控制变形道次为4~5次。

10、依据本发明的一个实施例,所述热轧工序中,对热轧后的合金板进行水冷处理。

11、依据本发明的另一方面,提供一种高mo、cr铁基耐蚀合金板材,采用权利要求1-8任一项所述的方法制备而成。

12、依据本发明的一个实施例,所述合金板材服役时的状态为固溶奥氏体基体。

13、通过采用上述技术方案,依据本发明的高mo、cr铁基耐蚀合金板材的制备方法通过高温扩散退火、多火次镦粗拔长有效减轻了mo偏析,提高合金的塑性变形能力以及降低σ相析出倾向,提高合金的抗腐蚀性能;通过锻棒扒皮清除内氧化层,提高锻坯热变形能力,降低后续板坯热轧制过程开裂倾向;通过后序热轧工艺参数的合理匹配,有效解决了高mo、cr铁基合金轧制板材开裂问题;该发明可在公司攀长特及国内耐蚀合金生产企业推广应用。

技术特征:

1.一种高mo、cr铁基耐蚀合金板材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述铸坯工序中,

3.根据权利要求1所述的方法,其特征在于,所述镦拔工序中,

4.根据权利要求3所述的方法,其特征在于,所述镦拔工序中,依据锭型和成材规格控制加热次数,其中,

5.根据权利要求1所述的方法,其特征在于,所述镦拔工序中,依据锭型和成材规格控制开坯锻比,其中,

6.根据权利要求1所述的方法,其特征在于,所述热轧工序中,依据锭型和成材规格控制道次变形量,其中,

7.根据权利要求6所述的方法,其特征在于,所述热轧工序中,

8.根据权利要求7所述的方法,其特征在于,所述热轧工序中,

9.一种高mo、cr铁基耐蚀合金板材,其特征在于,采用权利要求1-8任一项所述的方法制备而成。

10.根据权利要求9所述的高mo、cr铁基耐蚀合金板材,其特征在于,所述合金板材服役时的状态为固溶奥氏体基体。

技术总结

本发明涉及新材料技术领域,具体公开了一种高Mo、Cr铁基耐蚀合金板材及其制备方法,其中,高Mo、Cr铁基耐蚀合金板材的制备方法包括在铸坯工序后和热轧工序前依次执行高温扩散退火工序和多火次镦拔工序。该方法采用铸坯+高温扩散退火工艺+多火次镦粗拔长+热轧成材工艺,合理控制退火及镦拔工艺参数,结合后序热轧工艺参数的合理匹配,有效解决了高Mo、Cr铁基耐蚀合金轧制板材开裂问题。

技术研发人员:张维维,方轶,刘涛,蒋世川

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!