一种铸造铝合金产品表面不鼓气泡的处理工艺的制作方法

本发明涉及金属铸造,具体涉及一种铸造铝合金产品表面不鼓气泡的处理工艺。

背景技术:

1、铝合金是一种由铝和铜、锌、镁、锶、硅等元素组合而成的合金,由于铝本身极为轻盈、导热效果优异,而其他元素又能增加铝合金的力度、防锈性、变形能力等,因此铝合金在航空、建筑、汽车等诸多领域得到广泛应用。

2、铝合金的生产工艺主要包括以下步骤:(1)原材料准备,将纯铝和其他元素混合制成原始材料;(2)熔炼,将原始材料放入高温炉中进行熔炼,使其成为熔体;(3)铸造,将熔化的铝合金注入模具后冷却成型;(4)加工,将铸造成型的铝合金进行轧制、锻压、拉伸等加工,以达到不同的强度、硬度要求。同时,为了提高铝合金产品质量,在铝合金铸造成型后,通常还会对工件进行热处理,通过对工件加热温度上升到某一温度下保温一段时间后再以一定速度冷却,以改变合金结构组织,使铝合金材料中的成分在固溶状态下达到最均匀的分布,从而提高铝合金产品的质量。

3、铝合金铸造过程中会有气体和挥发性的涂料夹杂进入模具腔中,若气体或涂料来不及排出,则会被封闭压缩、挤压至金属中。常温下,这些卷入的气体和涂料在工件中不易觉察,但进行热处理时,基体金属会大幅度软化,而被封闭压缩其中的气体及挥发性涂料会急剧挥发和膨胀逸出,使工件表面产生气泡,即热处理“气泡”,这些气泡大小不一,多呈密集分布。另外,在热处理过程中,若热处理温度过高,保温时间过长,炉内气氛湿度大,则会导致铝合金工件表面聚集大量的水蒸气,水蒸气会在工件表面缺陷处进入金属表层,形成新的气泡。气泡直接影响到铝合金产品质量,也会降低产品的力学性能及抗腐蚀性能,最终导致废品率上升,生产效率降低、生产能耗高。

技术实现思路

1、本发明意在提供一种铸造铝合金产品表面不鼓气泡的处理工艺,以解决现有铸造铝合金热处理中,存在产品表面出现气泡,影响产品质量的问题。

2、为达到上述目的,本发明采用如下技术方案:一种铸造铝合金产品表面不鼓气泡的处理工艺,包括热处理,热处理应用于固溶炉,其特征在于:包括以下步骤:

3、s1,将工件入炉,控制炉内温度为第一设定温度后,向炉内通入氮气;

4、s2,停止氮气输入,对炉内进行抽真空处理,并控制炉内保持真空状态达到第一设定时间后,将工件出炉空冷;

5、s3,当工件出炉空冷至第二设定温度后,再次将工件入炉,并控制炉内温度升温至第三设定温度后,控制炉内保温;

6、s4,工件在炉内保温达到第二设定时间后,随炉冷却到第四设定温度,热处理结束。

7、本方案的有益效果为:1.在固溶处理期间,通过将惰性氮气的不断输入炉内将空气排出,避免高温环境下工件的表面因氧化产生更多的气泡或其他氧化物质附着于工件表面影响铝合金产品质量的情况。

8、2.气体在铝合金中的溶解度与所处环境的分压平方根成正比关系,分压越小(即真空度越高),越能减少气体在金属中的溶解度,释放出来的气体被真空抽走,同样也能进一步确保铝合金工件在无氧环境下进行固溶相化期间,降低铝合金工件表面气泡和氧化物质的产生。

9、3.冷却速度越块,固溶体内所固定的空位越多,给铝合金内部气体的活动提供更多扩散机会,通过设定铝合金工件出炉空冷的方式,减低工件的冷却速度即可进一步降低气体移动扩散情况;并且,空冷相较于水冷不会产生水蒸汽,从而使得炉内的干燥环境得以保持,进一步避免因水蒸汽附着促进铝合金工件表面产生氧化反应和产生气泡的情况。

10、优选的,在s1中,第一设定温度为470-500℃,且炉内通入氮气直至炉内氮气纯度大于99%停止。

11、优选的,在s2中,炉内真空状态的期间,控制炉温的均匀性为±3℃,控温的精度为±1℃。

12、优选的,在s3中,第三设定温度为150-280℃,控温的精度为±0.1fs%。

13、优选的,在进行热处理前,还包括铸造处理,应用于铸件模具中;将液态的原料注入铸件模具中时,对铸件模具进行先加热,后行冷却处理。

14、优选的,在铸造处理前,还包括熔炼处理,应用于熔炼炉中;熔炼处理时,将铝合金的原材料放入熔炼炉中进行加热搅拌,使原材料熔化,且加热过程中对熔炼炉的内部作恒温控制。

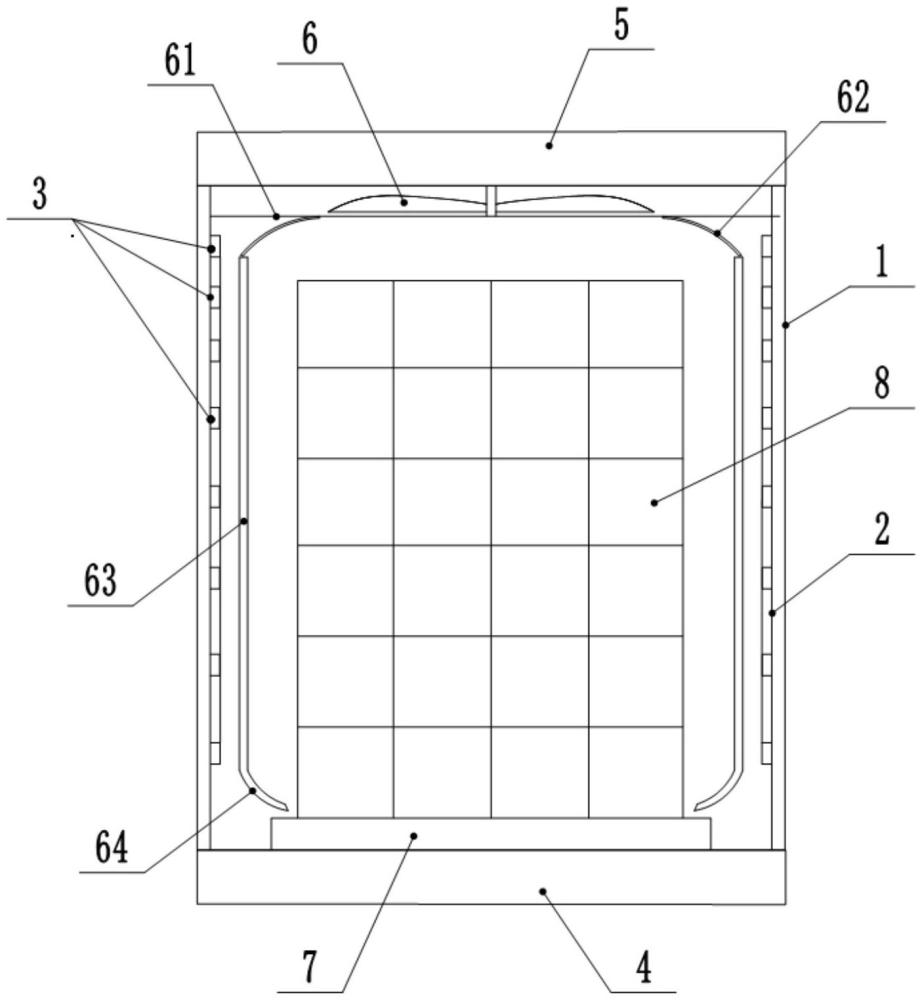

15、优选的,一种铸造铝合金产品表面不鼓气泡的处理装置,其特征在于:包括炉壳、炉衬、加热电阻管、底部密封门、气体循环组件以及顶盖,炉衬设于炉壳的内部,底部密封门连接于炉壳的下方,顶盖盖接于炉壳的顶部,加热电阻管呈波纹状连接于炉衬的内壁,且加热电阻管顶部的波浪分布相较于底部的波浪分布更加密集;气体循环组件包括顶导流罩和循环风机,顶导流罩连接在炉衬的顶部,循环风机连接在顶盖的下方;顶导流罩的下方倾斜设有若干导流板,导流板的下方均连接有风道,风道的底部均连接有弧形段,且弧形段均朝向炉中央。

16、本方案的有益效果为:通入氮气的过程中,在导流板、风道和弧形段的引流下,经过加热的氮气从下向上移动的过程中,温度在底部工件处最高,逐渐向上与工件进行热量交换的期间温度稍微降低,但由于炉顶部的加热强度大,热量交换的作用下使得炉顶温度能与炉底温度相近,进而能在氮气输入的期间继续维持整个炉内温度的均匀性,实现降低因温度扰动引起铝合金工件表面气泡产生的情况,进一步确保所得铝合金产品的表面不鼓气泡。

17、优选的,导流板、风道和弧形段均设有若干个,且导流板、风道和弧形段一一对应并沿炉衬的内部呈圆周均匀间隔分布。

18、优选的,加热电阻管均竖直连接在炉衬的内壁上,且风道与加热电阻管相互平行。

技术特征:

1.一种铸造铝合金产品表面不鼓气泡的处理工艺,包括热处理,热处理应用于固溶炉,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种铸造铝合金产品表面不鼓气泡的处理工艺,其特征在于:在s1中,第一设定温度为470-500℃,且炉内通入氮气直至炉内氮气纯度大于99%停止。

3.根据权利要求2所述的一种铸造铝合金产品表面不鼓气泡的处理工艺,其特征在于:在s2中,炉内真空状态的期间,控制炉温的均匀性为±3℃,控温的精度为±1℃。

4.根据权利要求3所述的一种铸造铝合金产品表面不鼓气泡的处理工艺,其特征在于:在s3中,第三设定温度为150-280℃,控温的精度为±0.1fs%。

5.根据权利要求4所述的一种铸造铝合金产品表面不鼓气泡的处理工艺,其特征在于:在进行热处理前,还包括铸造处理,应用于铸件模具中;

6.根据权利要求5所述的一种铸造铝合金产品表面不鼓气泡的处理工艺,其特征在于:在铸造处理前,还包括熔炼处理,应用于熔炼炉中;

7.一种铸造铝合金产品表面不鼓气泡的处理装置,其特征在于:包括炉壳、炉衬、加热电阻管、底部密封门、气体循环组件以及顶盖,炉衬设于炉壳的内部,底部密封门连接于炉壳的下方,顶盖盖接于炉壳的顶部,加热电阻管呈波纹状连接于炉衬的内壁,且加热电阻管顶部的波浪分布相较于底部的波浪分布更加密集;气体循环组件包括顶导流罩和循环风机,顶导流罩连接在炉衬的顶部,循环风机连接在顶盖的下方;顶导流罩的下方倾斜设有若干导流板,导流板的下方均连接有风道,风道的底部均连接有弧形段,且弧形段均朝向炉中央。

8.根据权利要求7所述的一种铸造铝合金产品表面不鼓气泡的处理装置,其特征在于:导流板、风道和弧形段均设有若干个,且导流板、风道和弧形段一一对应并沿炉衬的内部呈圆周均匀间隔分布。

9.根据权利要求8所述的一种铸造铝合金产品表面不鼓气泡的处理装置,其特征在于:加热电阻管均竖直连接在炉衬的内壁上,且风道与加热电阻管相互平行。

技术总结

本发明涉及金属铸造技术领域,公开了一种铸造铝合金产品表面不鼓气泡的处理工艺,包括热处理,热处理应用于固溶炉,其特征在于:包括以下步骤:S1,将工件入炉,控制炉内温度为第一设定温度后,向炉内通入氮气;S2,停止氮气输入,对炉内进行抽真空处理,并控制炉内保持真空状态达到第一设定时间后,将工件出炉空冷;S3,当工件出炉空冷至第二设定温度后,再次将工件入炉,并控制炉内温度升温至第三设定温度后,控制炉内保温;S4,工件在炉内保温达到第二设定时间后,随炉冷却到第四设定温度,热处理结束。以解决现有铸造铝合金热处理中,存在产品表面出现气泡,影响产品质量的问题。

技术研发人员:邓力,张勇,杨帆,胡纯,牟昱霖,张达建

受保护的技术使用者:重庆顺多利机车有限责任公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!