一种基于动态配分高强高塑淬火-配分钢及其制备方法

本发明涉及高强钢加工,具体涉及一种基于动态配分高强高塑淬火-配分钢及其制备方法。

背景技术:

1、钢铁材料,特别是汽车用钢铁材料,作为实现推动和促进双碳目标的重点,需不断提高其综合力学性能,因此具有优化力学性能的先进高强度钢逐渐成为汽车工业的主要研究对象。作为先进高强钢的代表,淬火-配分钢因其优异的力学性能和较低的制造成本而受到人们的广泛关注,其良好延展性来源于残余奥氏体在变形过程中的相变诱发塑性(transformation induced plasticity; trip)效应,而马氏体则为材料提供硬质基体。

2、目前对于淬火-配分钢的性能提升包括以下几个方面:

3、(1)增加马氏体的位错密度,提升材料的屈服强度。mishnev等人[mishnev r,borisova y, gaidar s, et al. q&p response of a medium carbon low alloy steel.metals, 2023, 13(4): 689.]探究了不同配分温度条件下淬火-配分钢组织与力学性能之间的关系,结果表明配分温度越低,马氏体板条中的位错密度越高,位错强化作用下材料的屈服强度越高。(2)增加奥氏体体积分数和稳定性,产生高效的trip效应来提升材料的延伸率。根据传统淬火-配分钢的研究,残余奥氏体的体积分数很大程度上受淬火温度的影响。有报告[bansal g k, tripathy s, chandan a k, et al. influence of quenchingstrategy on phase transformation and mechanical properties of low alloysteel. materials science and engineering: a, 2021, 826: 141937.]称,随着淬火温度的升高,残余奥氏体中体积分数增多,材料塑性提升。此外,淬火配分制备的低合金钢中残余奥氏体的稳定性也对淬火温度较为敏感。例如,liu等人[liu l, he b b, cheng g j,et al. optimum properties of quenching and partitioning steels achieved bybalancing fraction and stability of retained austenite. scripta materialia,2018, 150: 1-6.]对不同淬火温度下形成的微观组织进行研究发现,当淬火温度从240℃降低到150℃,大量的块状残余奥氏体被膜状残余奥氏体代替,且c含量不断升高,使得残余奥氏体稳定性不断增强。

4、值得注意的是,尽管目前针对淬火-配分工艺设计展开了大量研究,但仍存以下不足:(1)传统等温配分过程中,配分温度较高,位错的回复加剧导致位错密度下降,进而降低材料的屈服强度;(2)在传统低合金淬火-配分钢中,低淬火温度下不仅保留了大量的膜状奥氏体,由于其c含量也较高,导致残余奥氏体的稳定性过高,变形过程中材料均匀延伸率降低;(3)在实际工业化生产过程中,实现长时间的等温配分较为困难,炉内温度极易发生波动,而配分温度也会决定残余奥氏体的体积分数和c含量,制约了淬火-配分工艺在工业生产中大规模应用。

技术实现思路

1、针对上述背景技术中存在的不足,本发明提供一种基于动态配分高强高塑淬火-配分钢及其制备方法。本发明利用动态配分,获得大量的高位错密度的马氏体和低c的膜状奥氏体,在保证整体奥氏体的良好稳定性的同时提高了马氏体中的位错强化,对扩大淬火-配分钢微观组织设计和力学性能调控窗口具有重要意义。同时,该发明不仅克服了等温c配分的缺点,也提高生产效率,降低生产成本。本发明采用动态配分工艺成功得到力学性能更优的低碳淬火-配分钢,具有极强的理论研究意义及广阔的市场前景。

2、本发明第一个目的是提供一种基于动态配分高强高塑淬火-配分钢的制备方法,包括以下步骤:

3、制备钢的铸锭,将铸锭于1100~1250℃保温2~4h均匀化处理,随后在1050~1150℃锻造成40-60mm厚的钢坯;

4、将钢坯在1100~1200℃保温2~4h,随后进行热轧至10mm厚,获得热轧钢板;

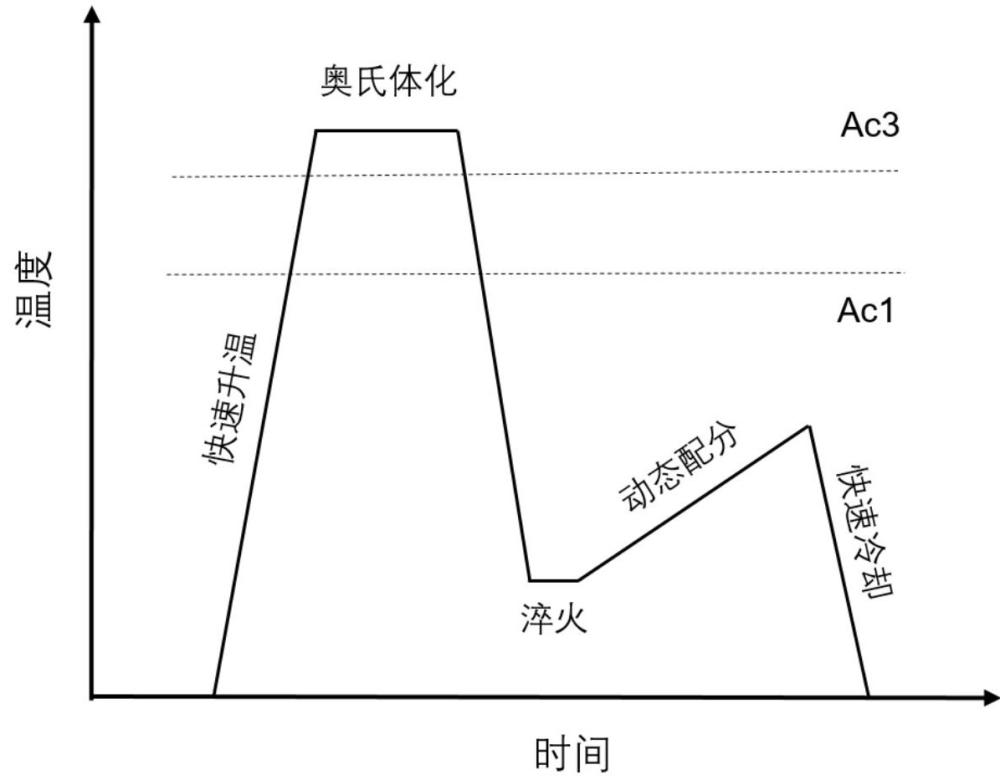

5、将热轧钢板以加热速率为2-10℃/s,进行加热至800-900℃,保温30-180s,随后以冷却速率5-15℃/s,进行冷却至180-250℃,保温10-60s,再加热至300-500℃,然后冷却至室温,得到基于动态配分高强高塑淬火-配分钢。

6、优选的,所述加热至300-500℃时的加热速率为0.5~1.5℃/s;所述冷却至室温的速率5-15℃/s。

7、优选的,将热轧钢板以加热速率为2-10℃/s,进行加热至800-900℃,保温30-180s,得到奥氏体,随后以冷却速率5-15℃/s,进行冷却至180-250℃,保温10-60s,得到马氏体。

8、优选的,在热轧时,初轧温度为1050~1100℃,轧制终止温度不低于850-900℃。

9、优选的,制备钢的铸锭时选用以下质量百分比的组分:c:0.2-0.4%,mn:2-5%,si:1-3%,p:≤0.005%,s:≤0.005%,余量为fe。

10、优选的,钢的铸锭是按照化学成分质量百分比称取原料进行熔炼而制得。

11、本发明第二个目的是提供一种基于动态配分高强高塑淬火-配分钢。

12、本发明第三个目的是提供一种基于动态配分高强高塑淬火-配分钢在汽车制造中的应用。

13、与现有技术相比,本发明的有益效果是:

14、本发明提供了一种基于动态配分高强高塑淬火-配分钢及其制备方法,本发明提供的基于动态配分高强高塑淬火-配分钢,其残余奥氏体中的膜状奥氏体的c含量较低,具有良好的稳定性。本发明首先通过升温至ac3以上短暂保温得到奥氏体,后利用淬火得到一定量的马氏体,之后在缓慢加热的过程中发生动态配分。由于配分温度低于传统等温配分,导致配分结束后奥氏体c含量稍低。在二次淬火冷却过程中,随着新鲜马氏体的形成,室温下保留了大量的低c膜状奥氏体,在拉伸过程中展现出12%~16.7%的均匀延伸率。

15、本发明通过缓慢升温的过程中,随着动态配分的进行,位错也在进行动态回复。相较于等温回复过程,动态过程中回复温度较低,导致马氏体中的位错回复较慢,使得马氏体中的位错密度增加,导致最终室温下获得了1069-1178mpa的屈服强度和1649-1722mpa的抗拉强度。

技术特征:

1.一种基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,所述加热至300-500℃时的加热速率为0.5~1.5℃/s;所述冷却至室温的速率5-15℃/s。

3.根据权利要求1所述的基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,将热轧钢板以加热速率为2-10℃/s,进行加热至800-900℃,保温30-180s,得到奥氏体,随后以冷却速率5-15℃/s,进行冷却至180-250℃,保温10-60s,得到马氏体。

4.根据权利要求1所述的基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,在热轧时,初轧温度为1050~1100℃,轧制终止温度不低于850-900℃。

5.根据权利要求1所述的基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,制备钢的铸锭时选用以下质量百分比的组分:c:0.2-0.4%,mn:2-5%,si:1-3%,p:≤0.005%,s:≤0.005%,余量为fe。

6.根据权利要求5所述的基于动态配分高强高塑淬火-配分钢的制备方法,其特征在于,钢的铸锭是按照化学成分质量百分比称取原料进行熔炼而制得。

7.一种权利要求1~6任一项所述的方法获得的基于动态配分高强高塑淬火-配分钢。

8.一种权利要求7所述的基于动态配分高强高塑淬火-配分钢在汽车制造中的应用。

技术总结

本发明公开了一种基于动态配分高强高塑淬火‑配分钢及其制备方法,涉及高强钢加工技术领域。所述方法包括制备钢的铸锭,将铸锭均匀化处理,随后锻造成钢坯;将钢坯热轧至10mm厚;将热轧钢板加热至800‑900℃,保温30‑180s,随后冷却至180‑250℃,保温10‑60s,再加热至300‑500℃,然后冷却至室温,得到基于动态配分高强高塑淬火‑配分钢。本发明利用动态配分,获得大量的高位错密度的马氏体和低C的膜状奥氏体,在保证整体奥氏体的良好稳定性的同时提高了马氏体中的位错强化,对扩大淬火‑配分钢微观组织设计和力学性能调控窗口具有重要意义。

技术研发人员:刘峰,王耀,黄林科

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!