一种赤铁尾矿与菱铁矿混合焙烧选铁工艺的制作方法

本发明涉及矿物加工,具体涉及一种赤铁尾矿与菱铁矿综合利用新工艺。

背景技术:

1、随着钢铁产量迅速增长,导致优质铁矿石资源逐渐枯竭,进而引发铁矿石供应危机。开发低品位铁矿石,保障铁矿石供应势在必行。菱铁矿资源十分丰富,但菱铁矿采用传统的选矿方法,铁品位仅到40%~55%、回收率50%~60%。赤铁尾矿量大,细度细、品位较高,具有一定的回收价值。但是目前常规的赤铁尾矿回收,富集铁难度大、成本高,产品品位低难以销售。磁化焙烧工艺作为目前处理难选矿较为高效合理的技术而受到关注,单独进行磁化焙烧处理一般需要额外加入大量的炭质还原剂,使得碳排放量较大;而单独对菱铁矿进行磁化焙烧处理,其排放的还原气体未得到有效利用,造成碳资源的浪费。

技术实现思路

1、本发明所要解决的技术问题是提供一种赤铁尾矿与菱铁矿混合焙烧选铁工艺,解决单独处理赤铁尾矿和菱铁矿产生碳排放过量和资源浪费的问题。

2、为实现上述目的,本发明采用以下技术方案实现:

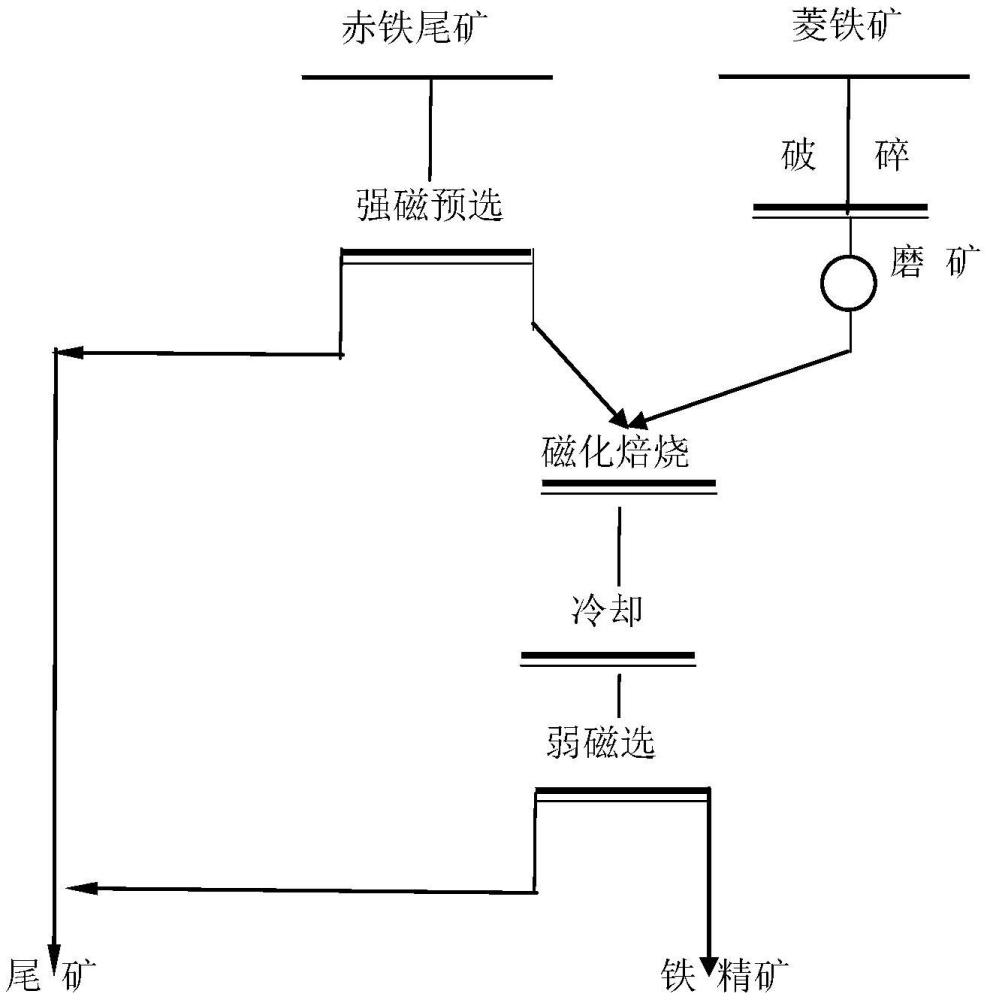

3、一种赤铁尾矿与菱铁矿混合焙烧选铁工艺,按以下步骤进行:

4、(1)将赤铁尾矿通过强磁预选得到赤铁粗精矿;

5、(2)将菱铁矿通过破碎、磨矿和筛分得到菱铁矿细粉;

6、(3)菱铁矿细粉和赤铁粗精矿混合加入碳酸钠、炭质还原剂,给入到还原焙烧设备得到矿物颗粒表面磁化的还原焙烧产品;

7、(4)将还原焙烧产品进行冷却处理;

8、(5)将冷却的还原焙烧产品进行弱磁选获得铁精矿。

9、步骤(1)所述赤铁尾矿的铁品位为10%~25%,赤铁粗精矿的的铁品位为35%~40%,菱铁矿尾矿的铁品位为40%~55%。

10、步骤(1)强磁预选的磁场强度为10000~15000奥斯特。

11、步骤(2)中所述破碎设备为圆锥破碎机、颚式破碎机中的一种或两种,磨矿设备为球磨机、高压辊磨机、塔磨机中的一种或多种。

12、步骤(2)中所述菱铁矿细粉的粒度为0.1~1mm。

13、步骤(3)中所述还原焙烧的工艺为:菱铁矿细粉和赤铁粗精矿按重量比(2~2.5):1混合成为混合矿,加入混合矿重量的1%~1.5%的碳酸钠,加入混合矿重量的0.5%~1%的炭质还原剂,在还原焙烧设备进行还原焙烧,还原焙烧时间为5~30min,还原焙烧温度为500~700℃。

14、步骤(3)中所述还原焙烧设备为流态化焙烧炉。

15、步骤(4)中所述焙烧产品采用水淬冷却。

16、步骤(5)中所述弱磁选的磁场强度为1000~3000奥斯特。

17、赤铁尾矿与菱铁矿混合焙烧选铁工艺获得铁精矿铁品位在60%以上,铁回收率在75%以上。

18、与现有的技术相比,本发明的有益效果是:

19、本发明赤铁粗精矿和菱铁矿混合焙烧,使得焙烧过程中菱铁矿排放的还原气体co气体覆盖焙烧炉(3feco3→fe3o4+2co2+co),避免了炉管中氧化性气氛的产生,保证了磁化焙烧效果,不仅将菱铁矿中的碳酸铁还原为磁性铁,同时还能够将赤铁尾矿中的fe2o3还原为fe3o4,实现碳资源的自给自足,避免了碳资源的浪费和碳超标排放。

技术特征:

1.一种赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,按以下步骤进行:

2.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(1)所述赤铁尾矿的铁品位为10%~25%,赤铁粗精矿的的铁品位为35%~40%,菱铁矿尾矿的铁品位为40%~55%。

3.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(1)强磁预选的磁场强度为10000~15000奥斯特。

4.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(2)中所述破碎设备为圆锥破碎机、颚式破碎机中的一种或两种,磨矿设备为球磨机、高压辊磨机、塔磨机中的一种或多种。

5.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(2)中所述菱铁矿细粉的粒度为0.1~1mm。

6.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(3)中所述还原焙烧的工艺为:菱铁矿细粉和赤铁粗精矿按重量比(2~2.5):1混合成为混合矿,加入混合矿重量的1%~1.5%的碳酸钠,加入混合矿重量的0.5%~1%的炭质还原剂,在还原焙烧设备进行还原焙烧,还原焙烧时间为5~30min,还原焙烧温度为500~700℃。

7.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(3)中所述还原焙烧设备为流态化焙烧炉。

8.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(4)中所述焙烧产品采用水淬冷却。

9.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺,其特征在于,步骤(5)中所述弱磁选的磁场强度为1000~3000奥斯特。

10.根据权利要求1所述的赤铁尾矿与菱铁矿混合焙烧选铁工艺获得铁精矿铁品位在60%以上,铁回收率在75%以上。

技术总结

本发明涉及一种赤铁尾矿与菱铁矿混合焙烧选铁工艺,(1)将赤铁尾矿通过强磁预选得到赤铁粗精矿;(2)将菱铁矿通过破碎、磨矿和筛分得到菱铁矿细粉;(3)菱铁矿细粉和赤铁粗精矿混合加入碳酸钠、炭质还原剂,给入到还原焙烧设备得到矿物颗粒表面磁化的还原焙烧产品;(4)将还原焙烧产品进行冷却处理;(5)将冷却的还原焙烧产品进行弱磁选获得铁精矿。本发明赤铁粗精矿和菱铁矿混合焙烧,使得焙烧过程中菱铁矿排放的还原气体CO气体覆盖焙烧炉,避免了炉管中氧化性气氛的产生,保证了磁化焙烧效果,同时还能够将赤铁尾矿中的Fe<subgt;2</subgt;O<subgt;3</subgt;还原为Fe<subgt;3</subgt;O<subgt;4</subgt;,避免了碳资源的浪费和碳超标排放。

技术研发人员:韩卫涛,孟光栋,陈江华,宋峰

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!