一种提高微波件封装质量的镀覆处理方法与流程

本发明涉及微波件镀覆,更具体地讲,涉及一种提高微波件封装质量的镀覆处理方法。

背景技术:

1、微波组件越来越多地采取二次集成技术,应越来越高的小型化、轻量化、集成化要求,在微波腔体内集成更多的芯片与器件,涉及复杂的微组装工艺,有软钎焊、导电胶粘接、激光封焊等,这些组装必须在镀层上实现。

2、而通常微波腔体采用的是化学镀镍工艺,在8~10微米的镍层表面进行焊接与粘贴,因为要兼顾化学镍镀层的三防可靠性,故行业内选择的基本是中磷镍(镍含量6~9%),虽然一定含量的磷元素能够有效提高镀层耐蚀性,但降低镀层表面电阻并成为阻焊因子,导致焊接失效而返工和报废现象长期存在,化学镍镀层的可焊性问题成了困扰业内人士的一大难题;

3、行业内均大量采用中磷化学镍体系,因其适中的耐磨性、耐蚀性、硬度、磁性,在许多应用场所无法被低磷镍替代,但磷含量导致了其可焊性受限。

技术实现思路

1、本发明所要解决的技术问题是,提供一种提高微波件封装质量的镀覆处理方法;

2、本发明解决技术问题所采用的解决方案是:

3、一种提高微波件封装质量的镀覆处理方法,具体包括以下步骤:

4、采用弱碱性处理剂进行调制,形成处理溶液;

5、处理溶液升温及保温;

6、将化学镀镍后的产品浸渍在升温后的处理溶液中;

7、将微波件进行高温烘烤,处理溶液在微波组件表面固化成膜。

8、在一些可能的实施方式中,所述弱碱性处理剂为n i 315水性封闭剂。

9、在一些可能的实施方式中,所述处理溶液包括水和弱碱性处理剂,其中弱碱性处理剂在水中的体积百分比为4%-7%。

10、在一些可能的实施方式中,所述保温的温度为45℃-55℃。

11、在一些可能的实施方式中,在将产品浸渍在升温后的处理溶液中前,还将对产品进行化学镀镍、水洗。

12、在一些可能的实施方式中,化学镀镍后的产品浸渍在升温后的处理溶液中的时间为1min-5min。

13、在一些可能的实施方式中,在化学镀镍后的产品浸渍完成后,对其采用去离子水进行水洗;其中,水电导率0.5-10μs/cm。

14、在一些可能的实施方式中,高温烘烤的温度为100±5℃,烘烤时间为10±1min。

15、在一些可能的实施方式中,还包括在固化成膜后,进行继续烘烤、除氢或局部镀金。

16、与现有技术相比,本发明的有益效果:

17、本发明在不改变中磷镍镀液体系、不改变现有化学镀镍工艺的前提下,延长镀液使用周期,降低镀液报废成本;同时避免金脆、金层焊料流布现象,替代部分局部镀金需求,降低镀金成本;

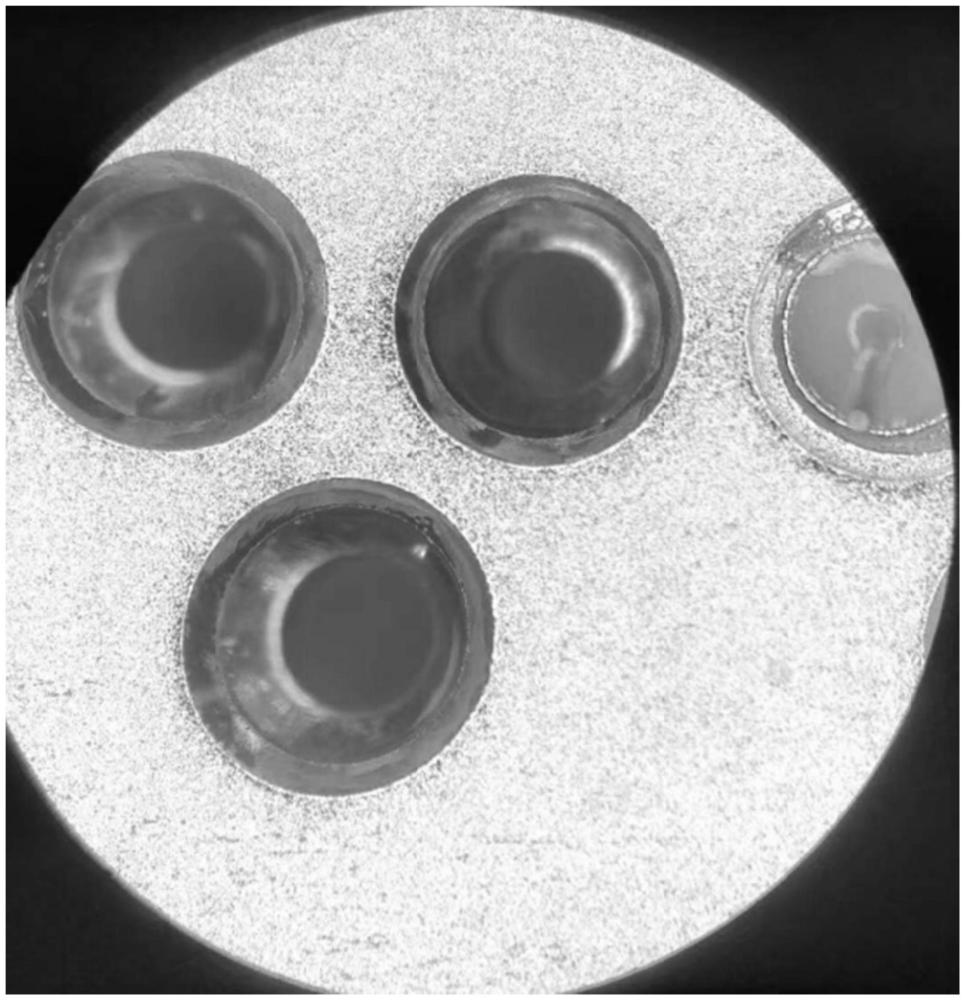

18、本发明能够提高焊接性能,镀镍层表面、绝缘子孔的焊料铺展均匀平滑,一次焊接合格率明显提高;

19、采用本发明制备的产品与微波腔体其他器件的微组装工艺兼容良好,对导电胶流布、焊料流布的无副作用。

技术特征:

1.一种提高微波件封装质量的镀覆处理方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,所述弱碱性处理剂为ni 315水性封闭剂。

3.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,所述处理溶液包括水和弱碱性处理剂,其中弱碱性处理剂在水中的体积百分比为4%-7%。

4.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,所述保温的温度为45℃-55℃。

5.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,在将产品浸渍在升温后的处理溶液中前,还将对产品进行化学镀镍、水洗。

6.根据权利要求5所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,化学镀镍后的产品浸渍在升温后的处理溶液中的时间为1min-5min。

7.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,在化学镀镍后的产品浸渍完成后,对其采用去离子水进行水洗;其中,水电导率0.5-10μs/cm。

8.根据权利要求1所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,高温烘烤的温度为100±5℃,烘烤时间为10±1min。

9.根据权利要求1-8任一项所述的一种提高微波件封装质量的镀覆处理方法,其特征在于,还包括在固化成膜后,进行继续烘烤、除氢或局部镀金。

技术总结

本发明涉及微波件镀覆技术领域,具体公开了一种提高微波件封装质量的镀覆处理方法,具体包括以下步骤:采用弱碱性处理剂进行调制,形成处理溶液;处理溶液升温及保温;将化学镀镍后的产品浸渍在升温后的处理溶液中;将微波件进行高温烘烤,处理溶液在微波组件表面固化成膜。本发明在不改变中磷镍镀液体系、不改变现有化学镀镍工艺的前提下,延长镀液使用周期,降低镀液报废成本;同时避免金脆、金层焊料流布现象,替代部分局部镀金需求,降低镀金成本;本发明能够提高焊接性能,镀镍层表面、绝缘子孔的焊料铺展均匀平滑,一次焊接合格率明显提高;采用本发明制备的产品与微波腔体其他器件的微组装过程兼容良好,对导电胶流布、焊料流布无副作用。

技术研发人员:廖彦格,赵鸣霄,杨显涛,王智红,李蜀非,付银辉

受保护的技术使用者:成都四威高科技产业园有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!