用于高硬模具钢冲压的硬质合金冲压模具及其制备方法与流程

本发明属于粉末冶金,具体为一种用于高硬模具钢冲压的硬质合金冲压模具及其制备方法。

背景技术:

1、针对高硬模具钢的五金冲压模具,既要硬度高、韧性高又要耐冲击,传统硬质合金牌号已经不能满足市场需求。目前该类应用的硬质合金牌号少,且应用情况不理想,普遍存在模具开裂的现象较多,使用寿命短。因此,迫切需要开发一款具有硬度高、韧性高、耐冲击的用于高硬模具钢冲压的冲压模具。

2、目前,针对高硬模具钢的冲压模具应用的硬质合金牌号少,由于冲压难度较大,对合金的冲击韧性要求较高,大部分采用wc-25~27%(co-ni-cr)的方案,其中金属粘结相以钴、镍一定的配比而成,在使用过程中,由于金属镍在烧结时的润湿性较差,镍的粘结强度比钴的粘结强度低,这导致在冲压高硬模具钢时,硬质合金冲压模具容易出现开裂和崩角的问题。而使用纯钴为粘结相的模具,由于钴含量高,在烧结时大量的液相出现导致产品烧结变形严重;同时,纯钴耐腐蚀性能差,在进行模具加工以及使用过程中会出现粘结相被腐蚀,使得产品使用寿命短。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种用于高硬模具钢冲压的硬质合金冲压模具及其制备方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法,包括如下步骤:

4、s1、取碳化钨、粘结相、添加剂配料得到原料,碳化钨包括粗颗粒碳化钨和中颗粒碳化钨,添加剂为碳化铬、碳化钼、硝酸铈铵;

5、s2、对原料进行球磨,喷雾干燥得到混合料,混合料压制成型得到压坯;

6、s3、对压坯进行脱蜡烧结得到烧结坯;

7、s4、烧结坯进行淬火处理、深冷处理、低温回火处理,得到用于高硬模具钢冲压的硬质合金冲压模具。

8、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s1中,原料中碳化铬的占比为0.8~1.5wt%、碳化钼的占比为0.3~1.0wt%、硝酸铈铵的占比为0.3~0.4wt%。

9、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s1中,粗颗粒碳化钨的费氏粒度为20~35μm,中颗粒碳化钨的费氏粒度为2.0~4.0μm;粗颗粒碳化钨在原料中占比为35~60wt%,中颗粒碳化钨在原料中占比为10~20wt%。

10、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s1中,粘结相为0~1wt%的镍粉和余量的钴粉,粘结相在原料中占比为30~40wt%。

11、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s2中,球磨分为两次球磨:

12、一次球磨:使用颗粒石蜡为成型剂,其重量为原料重量的1.8~2.0wt%,先对颗粒石蜡预磨10~20min,之后加入原料中的除粗颗粒碳化钨之外的所有组分,再加入按液固比为(0.26~0.28)l:1kg计算的无水乙醇,按球磨转速为36~38r/min、球料比为(1.2~1.5):1球磨20~30h得到料浆;

13、二次球磨:在料浆加入粗颗粒碳化钨,并加入按液固比为(0.26~0.28)l:1kg计算的无水乙醇,按球磨转速为15~20r/min、球料比为(1.2~1.5):1球磨10~15h,卸料后喷雾干燥得到混合料。

14、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s3中,压坯通过氢气脱蜡工艺脱除石蜡成型剂,在220~260℃阶段控制升温速率为0.2℃/min。

15、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s3中,烧结分为两次烧结:

16、第一次烧结:烧结温度为1320~1340℃,通入高压氩气加压烧结压力为10bar,烧结时间为30min,冷却后出炉;

17、第二次烧结:将出炉后的产品用厚度为0.2~0.3mm的木浆纸张包裹,再使用煅烧后的氧化铝完全填埋进行第二次烧结得到烧结坯,在烧结温度为1280~1300℃时通入氩气,控制烧结压力为10~100mbar,在烧结温度为1400~1420℃时通入高压氩气,控制加压烧结压力为10~50bar,保压保温时间为40~60min。

18、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法的优选方案,其中:所述步骤s4中,淬火处理工艺为:将烧结坯放入气淬炉中,在真空环境下以3℃/min的升温速率从室温升至800℃,保温20min,再以3.75℃/min的升温速率从800℃升至1100℃,保温30min,最后充入1~3bar氩气快速冷却至室温;

19、深冷处理工艺为:将淬火处理后的产品放入深冷处理炉中,通过控制液氮流量实现0.8℃/min的降温速率降温至-190℃,保温150~200min,然后停炉使其自然恢复到室温;

20、低温回火工艺:将深冷处理后的产品放入真空炉中,以1℃/min的升温速率加热至200℃,保温4h,然后停炉使其降温至室温。

21、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

22、一种用于高硬模具钢冲压的硬质合金冲压模具,采用上述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法制备得到。

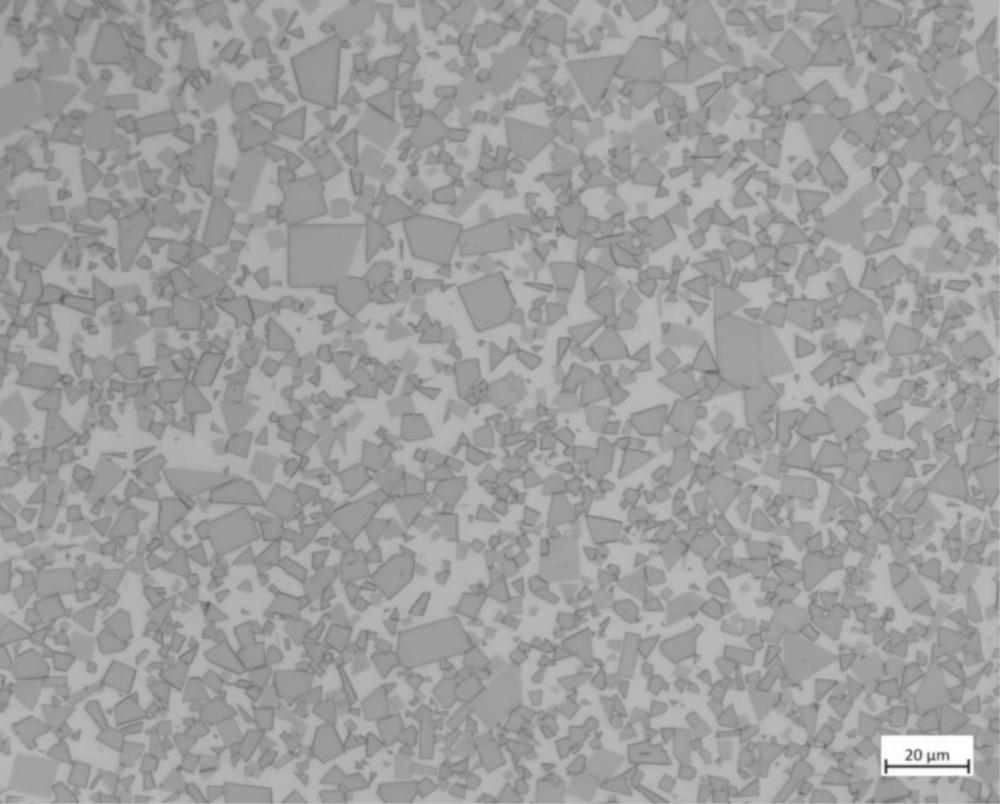

23、作为本发明所述的一种用于高硬模具钢冲压的硬质合金冲压模具的优选方案,其中:所述用于高硬模具钢冲压的硬质合金冲压模具的wc平均晶粒度为4~8μm,密度为11.5~12.7g/cm3,硬度hra为78~81,抗弯强度>2700mpa。

24、本发明的有益效果如下:

25、本发明提出一种用于高硬模具钢冲压的硬质合金冲压模具及其制备方法,通过稀土元素和碳化铬、碳化钼等添加剂的加入,配合二次烧结工艺以及热处理工艺,实现粘结相和硬质相的协同强化;制备得到的用于高硬模具钢冲压的硬质合金冲压模具的wc平均晶粒度为4~8μm,密度为11.5~12.7g/cm3,硬度hra为78~81,抗弯强度>2700mpa。

技术特征:

1.一种用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s1中,原料中碳化铬的占比为0.8~1.5wt%、碳化钼的占比为0.3~1.0wt%、硝酸铈铵的占比为0.3~0.4wt%。

3.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s1中,粗颗粒碳化钨的费氏粒度为20~35μm,中颗粒碳化钨的费氏粒度为2.0~4.0μm;粗颗粒碳化钨在原料中占比为35~60wt%,中颗粒碳化钨在原料中占比为10~20wt%。

4.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s1中,粘结相为0~1wt%的镍粉和余量的钴粉,粘结相在原料中占比为30~40wt%。

5.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s2中,球磨分为两次球磨:

6.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s3中,压坯通过氢气脱蜡工艺脱除石蜡成型剂,在220~260℃阶段控制升温速率为0.2℃/min。

7.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s3中,烧结分为两次烧结:

8.根据权利要求1所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法,其特征在于,所述步骤s4中,淬火处理工艺为:将烧结坯放入气淬炉中,在真空环境下以3℃/min的升温速率从室温升至800℃,保温20min,再以3.75℃/min的升温速率从800℃升至1100℃,保温30min,最后充入1~3bar氩气快速冷却至室温;

9.一种用于高硬模具钢冲压的硬质合金冲压模具,其特征在于,采用权利要求1-8任一项所述的用于高硬模具钢冲压的硬质合金冲压模具的制备方法制备得到。

10.根据权利要求9所述的用于高硬模具钢冲压的硬质合金冲压模具,其特征在于,所述用于高硬模具钢冲压的硬质合金冲压模具的wc平均晶粒度为4~8μm,密度为11.5~12.7g/cm3,硬度hra为78.0~81.0,抗弯强度>2700mpa。

技术总结

本发明属于粉末冶金技术领域,具体涉及一种用于高硬模具钢冲压的硬质合金冲压模具及其制备方法,通过稀土元素和碳化铬、碳化钼等添加剂的加入,配合二次烧结工艺以及热处理工艺,实现粘结相和硬质相的协同强化;制备得到的用于高硬模具钢冲压的硬质合金冲压模具的WC平均晶粒度为4~8μm,密度为11.5~12.7g/cm<supgt;3</supgt;,硬度HRA为78.0~81.0,抗弯强度>2700MPa。

技术研发人员:刘鑫,傅声华,肖森,陈维财,钟志强

受保护的技术使用者:崇义章源钨业股份有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!