一种提高基体与PVD涂层结合力的方法

本发明属于涂层制备,具体涉及到一种提高基体与pvd涂层结合力的方法及其应用。

背景技术:

1、航空航天、尖端装备、机械加工等关键领域的服役环境日益严苛,服役于其中的金属材料常出现摩擦磨损、腐蚀和疲劳断裂等失效现象,且这些失效现象大都发生在材料表面。为延长金属材料的服役寿命,可以对其表面沉积性能优异的防护涂层。物理气相沉积(pvd)涂层具有硬度高、耐磨性强以及抗氧化性好等特性被广泛应用。由于涂层与基体在晶胞结构、硬度、弹性模量和热膨胀系数等物性方面存在巨大差异,且pvd涂层与基体的结合是界面两侧原子间物理结合,导致涂层与基体之间存在界面结合力不足的问题,在服役过程中容易剥落而导致涂层失效。因此,提高涂层与基体之间的界面结合力,延长其服役寿命,有利于充分发挥涂层优异的耐磨耐热和抗氧化性能,具有重要的研究意义。

2、目前,掺杂异质元素、引入中间过渡层、基体预处理等是改善涂层与基体之间结合力的主要方法。掺杂异质元素可增强界面间范德华力,但决定吸附作用力大小的往往是化学键力,因此该方法对结合力提升的效果不佳;引入中间过渡层法可以缓解涂层与基体之间的界面应力,但该方法工艺复杂,且提升效果有限。基体预处理是通过改变基体表面粗糙度,增大涂层与基体的接触面积,使涂层与基体之间形成机械锚固,从而大幅提高涂层与基体之间的界面结合力。传统的基体预处理方法有喷砂、酸碱刻蚀等,但喷砂处理会危害实验人员的身体健康,酸碱刻蚀的废液难处理,会污染环境,而新型的激光加工,不能实现完全可控且加工质量优良,且激光加工会使织构凹槽内部产生严重的烧蚀现象,织构凹槽边缘会产生加工突起,严重阻碍织构化涂层性能的发挥。以上基体预处理技术得到的表面粗糙度较大,存在基体表面深度起伏与pvd涂层厚度不匹配的问题。

3、因此,为满足实际应用需求,急需开发一种新型基体预处理技术,特别是能在基体表面获得纳微结构的预处理技术,使得pvd涂层与基体之间的界面结合紧密,进而延长涂层的服役寿命。

技术实现思路

1、有鉴于此,本发明提出了一种提高基体与涂层的结合力的方法,包括:

2、a.用微波等离子体对所述基体表面进行刻蚀预处理;

3、b.对所述刻蚀预处理后的基体进行涂层沉积。

4、目前等离子体刻蚀技术仅仅是起到清洗基片的作用,不会在基体表面产生微结构,因为pvd涂层通常只有几微米的厚度,而激光加工或其他预处理技术产生的表面起伏达几十微米甚至是几毫米,因此激光加工存在与涂层厚度不匹配的问题。与激光加工等其他预处理技术相比,本发明中微波等离子体产生的表面微结构是纳米级别,因此,本发明提供的方法更加精细,产生的微结构与涂层厚度更匹配,适合更精细的领域的涂层应用,比如电子电器领域。

5、根据本发明的实施方案,所述基体包括金属、玻璃、陶瓷、半导体中的至少之一。

6、根据本发明的实施方案,所述金属包括有色金属、合成金属。

7、根据本发明的实施方案,步骤a之前进一步包括,对所述基体表面依次进行研磨抛光处理、超声清洗处理。

8、根据本发明的实施方案,所述超声清洗处理包括,依次在丙酮、乙醇和超纯水中超声清洗10-30分钟。

9、根据本发明的实施方案,步骤a中,用所述微波等离子体进行刻蚀预处理时的气体来源为氢气或氩气,气流量为100-300sccm。

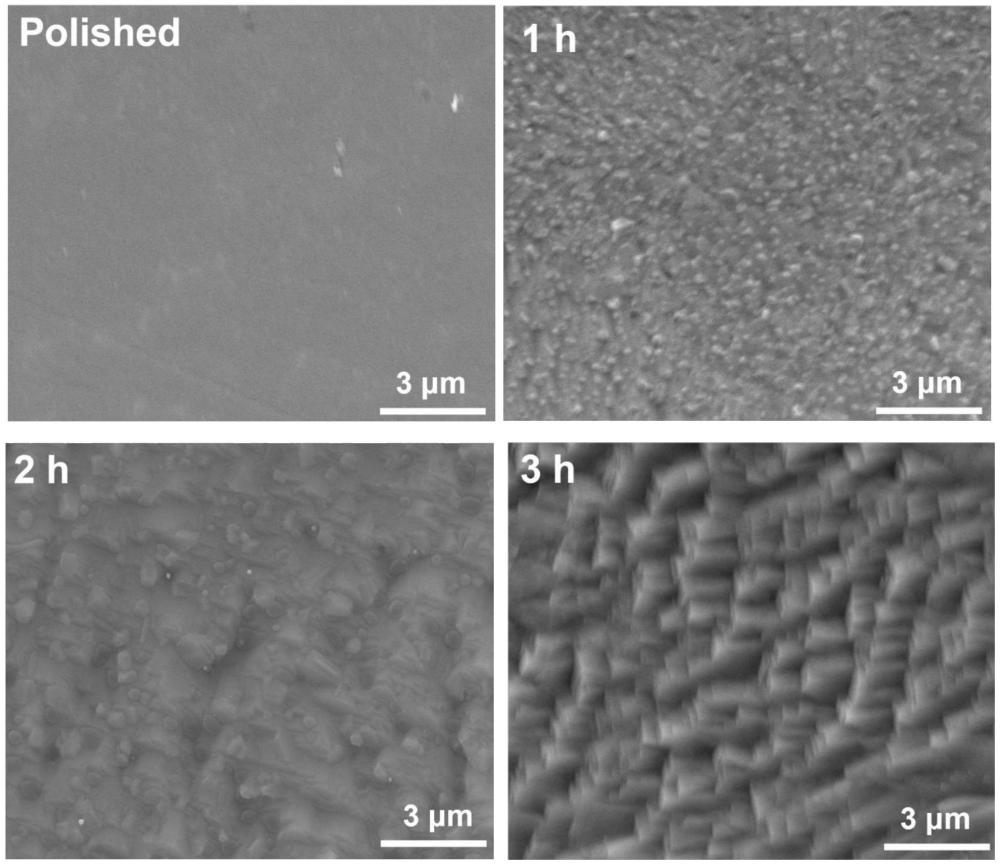

10、根据本发明的实施方案,所述刻蚀预处理的时长为1-4h,温度为600-1000℃,腔体压力为2-50kpa。

11、根据本发明的实施方案,所述刻蚀预处理能使所述基体表面形成不规则凹型结构,所述凹型结构的尺径为纳米级、亚微米级或微米级,所述凹型结构的尺径为50nm-3μm,优选300-800nm。

12、根据本发明的实施方案,所述凹型结构包括凹槽或凹坑。

13、根据本发明的实施方案,步骤b之前进一步包括,对预处理后的基体进行超声清洗处理。

14、根据本发明的实施方案,所述超声清洗处理包括,依次在丙酮、乙醇和超纯水中超声清洗10-30分钟。

15、根据本发明的实施方案,所述涂层沉积的方法包括热浸镀、表面粘涂、气相沉积法、化学镀中的任意之一。

16、根据本发明的实施方案,所述涂层沉积的方法为物理气相沉积,所述物理气相沉积包括真空蒸镀、溅射镀膜、等离子体镀膜、离子镀膜。

17、根据本发明的实施方案,所述涂层包括cr、crn、craln、crmon、高熵合金涂层中的至少之一,所述高熵合金涂层包括但不限于aicrmnniti及其氮化物。

18、在以下需要薄膜与基体之间有良好结合力等领域,由于薄膜相对较薄,一般是1微米以下,若想用基体预处理的方式提高涂层与基体之间的结合力,就需要在基体表面形成纳米级别的微结构,才能使薄膜与基体之间能够很好的匹配,要不然薄膜本身都覆盖不了基体表面的凹槽或凹坑,这不仅提高不了薄膜与基体之间的结合力,反而会影响薄膜的完整性,导致薄膜的服役寿命大大降低。

19、在制造集成电路和其他电子元件时,薄膜材料(如金属层、绝缘层或半导体层)需要牢固地附着在基体材料(如硅晶片)上,以保证器件的性能和可靠性。薄膜与基体的良好结合可以防止剥离或起泡,确保电子元件的长期稳定性。

20、在光学仪器、眼镜和防护镜片上,光学薄膜(如反射膜、抗反射膜)需要与基体表面(如玻璃或塑料)有很好的结合力。这样可以提高光学性能并延长涂层的使用寿命。

21、在医疗设备和植入物的制造中,薄膜涂层(如抗菌涂层、生物相容性涂层)与基体材料的良好结合力对于确保设备的性能和生物相容性非常关键。

22、在太阳能电池、燃料电池等能源技术中,薄膜材料(如光伏材料、催化剂涂层)需要与基体材料有很好的结合力,以提高能源转换效率和设备寿命。

23、本发明与现有技术相比,具有以下有益效果:本发明将微波等离子刻蚀与物理气相沉积技术相结合,该方法不仅能够提高基体表面比表面积,增加涂层与基体之间的接触面积,形成机械锚固作用,而且通过微波等离子体刻蚀预处理的方法可去除基体表面氧化物,提高涂层与基体之间的结合力。本发明中微波等离子体产生的表面微结构是纳米级别,产生的微结构与涂层厚度更匹配,该方法适用于工程实践领域,以延长pvd涂层的服役寿命。

技术特征:

1.一种提高基体与涂层的结合力的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述基体包括金属、玻璃、陶瓷中的至少之一;

3.根据权利要求1所述的方法,其特征在于,步骤a之前进一步包括,对所述基体表面依次进行研磨抛光处理、超声清洗处理;

4.根据权利要求1所述的方法,其特征在于,步骤a中,用所述微波等离子体进行刻蚀预处理时的气体来源为氢气或氩气,气流量为100-300sccm;

5.根据权利要求1所述的方法,其特征在于,所述刻蚀预处理能使所述基体表面形成不规则凹型结构;

6.根据权利要求1所述的方法,其特征在于,步骤b之前进一步包括,对预处理后的基体进行超声清洗处理,

7.根据权利要求1所述的方法,其特征在于,所述涂层沉积的方法包括热浸镀、表面粘涂、气相沉积法、化学镀中的任意之一;

8.根据权利要求1所述的方法,其特征在于,所述涂层包括cr、crn、craln、crmon、高熵合金涂层中的至少之一;

技术总结

本发明属于涂层制备技术领域,具体涉及一种提高基体与PVD涂层结合力的方法,具体包括,先将基体进行抛光处理,再采用微波等离子体对基体表面进行刻蚀预处理,使得基体表面具备纳微级别的凹槽或凹坑结构,然后在刻蚀预处理后的基体表面沉积PVD涂层,最后获得高结合力的PVD涂层。该方法不仅能够提高基体表面的比表面积,增加涂层与基体之间的接触面积,形成机械锚固作用,而且通过微波等离子体刻蚀预处理的方法可去除基体表面氧化物,提高涂层与基体之间的结合力。该方法适用于工程实践领域,可以延长PVD涂层的使用寿命。

技术研发人员:徐志刚,王传彬,刘文鑫,彭健,沈强,张联盟

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!