一种用于汽车发动机高性能铸造的AlSi7Cu0.5Mg合金及其生产工艺的制作方法

本发明涉及铝合金,具体地说,它涉及一种用于汽车发动机高性能铸造的alsi7cu0.5mg合金及其生产工艺。

背景技术:

1、铝合金是一种工业中被广泛应用的合金材料,铝元素通过与其他元素的结合,衍生出多种多样的铝合金材料,如铝硅合金、铝镁合金、铝锌合金等,由于铝合金的性能优异,在各行业中都得到长足的发展,现在铝合金在航空航天、建筑、汽车有重要作用。

2、在汽车行业,铝合金得到广泛应用,从汽车保险杠、车身以及发动机都需要用到各式各样的铝合金,在汽车发动机的生产中发展出了铝合金发动机,具有重量轻、降低燃耗的优势,汽车发动机作为汽车的核心部件,常规铝合金不能满足使用条件,现提出一种用于制造汽车发动机的高性能合金材料。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种用于汽车发动机高性能铸造的alsi7cu0.5mg合金及其生产工艺,提出一种铝硅镁铜合金,具有具有良好的机械性能,其强度高、重量轻、耐热性好,采用铝硅镁铜合金制成的铸件结构强度高、使用寿命长。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种用于汽车发动机高性能铸造的alsi7cu0.5mg合金,该合金由以下按质量百分比的成分构成:硅:6.5-7.5%、铁:≤0.15%、铜:0.48-0.55%、锰:0.05-0.10%、镁:0.37-0.45%、钛:0.10-0.15%、锶:0.015-0.020%、锌:≤0.07%,其余为铝,该合金所含杂质小于0.3%。

3、本发明进一步设置为:一种alsi7cu0.5mg合金生产工艺,包括以下步骤:

4、步骤一、材料熔炼,首先按质量百分比将铝、镁、锌、铁、铜、锰、硅、钛、锶投入金属熔炉中进行熔炼,调节金属熔炉内的温度使上述组分融化并初步混合,得到第一金属溶液;

5、步骤二、均匀处理,通过超声波或电磁波对得到的第一金属溶液搅拌,使其均匀混合,得到第二金属溶液;

6、步骤三、铸造成型,将第二金属液输入真空铸造机中,通过真空铸造机的真空吸铸,得到合金锭;

7、步骤四、工件制作,将得到的合金锭制成汽车发动机用高性能零部件。

8、本发明进一步设置为:所述步骤一中,首先将铝加入金属熔炉中,将金属熔炉的温度提高至770-910℃,使铝融化成铝金属液,再向铝金属液中添加镁、锌、锶,得到铝镁合金溶液,将金属熔炉内的温度提高至1800-2000℃,依次向铝金属液内添加粉末状的钛、硅、锰、铜以及铁,融化后得到组成第一金属溶液的铝硅镁铜合金溶液。

9、本发明进一步设置为:所述步骤二中,将金属熔炉内的温度调节为760-780℃,静置10-30分钟后,通过超声波或电磁波对第一金属液搅拌,形成充分混合的第二金属溶液,所述超声波的频率为35khz-80khz。

10、本发明进一步设置为:所述步骤三中,采用的真空铸造装置与金属熔炉相连,金属熔炉内的第二金属液能够直接输入至真空铸造装置内,所述真空铸造装置包括机座,安装在机座上的机体,所述机座底部具有一底板,该底板具有一延长段,金属熔炉设置在该延长段上,所述金属熔炉上具有一进料口,所述机座内设有plc控制器,plc控制器用于控制真空铸造装置和金属熔炉。

11、本发明进一步设置为:所述机体包括外壳以及真空腔,所述真空腔位于外壳的内部,所述外壳上设有多根与真空腔相通的管道,所述外壳上设有密封门,所述密封门的一端铰接于外壳,且外壳上还设有用于锁紧密封门的锁紧件,锁紧件铰接在外壳上,锁紧件上设有一手轮,所述密封门上设有一观察窗。

12、本发明进一步设置为:所述外壳与密封门相对的面上,分别设有密封件,该密封件为设置在外壳上的容纳件和设置在密封门上的插接件,所述容纳件呈环形,所述容纳件具有一容纳槽,所述容纳件采用耐高温硅橡胶制成,其邵氏硬度为28-35,所述插接件呈“t”形,其凸起部分面向容纳槽,插接件粘连在密封门上,插接件由邵氏硬度28-35的耐高温硅橡胶制成,使用时与密封门同步运动,随后插入容纳槽内。

13、本发明进一步设置为:所述管道包括进料管、出料管、进气管和出气管,所述进料管与出料管相对设置在外壳的两侧,所述进料管与金属熔炉相连,所述出料管用于将合金锭送出,所述进气管和出气管均设置在外壳的顶部,所述进气管用于为真空腔注入惰性气体,所述出气管用于为真空腔抽真空,所述进气管一侧的壳体上还设有压力传感器,所述压力传感器至少一部分伸入真空腔内。

14、综上所述,本发明具有以下有益效果:降低了元素镁的含量,减少了其对合金韧性和热稳定性的危害作用;调整了硅的含量,提高了合金的铸造性能和切削性能;并通过锶变质使合金具有较高的密度,提高了合金的强度和韧性;添加钛元素提高了合金强度和更高的耐高温效果,采用上述制成的合金锭具有优良的铸造性能、力学性能、物理性能、耐腐蚀性能和机械加工性能;其生产工艺简单,流程简洁高效,有利于大量生产制造。

技术特征:

1.一种用于汽车发动机高性能铸造的alsi 7cu0.5mg合金,其特征在于:该合金由以下按质量百分比的成分构成:硅:6.5-7.5%、铁:≤0.15%、铜:0.48-0.55%、锰:0.05-0.10%、镁:0.37-0.45%、钛:0.10-0.15%、锶:0.015-0.020%、锌:≤0.07%,其余为铝,该合金所含杂质小于0.3%。

2.一种alsi 7cu0.5mg合金生产工艺,用于制成如权利要求1所述的合金,其特征在于:包括以下步骤:

3.如权利要求2所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述步骤一中,首先将铝加入金属熔炉(1)中,将金属熔炉(1)的温度提高至770-910℃,使铝融化成铝金属液,再向铝金属液中添加镁、锌、锶,得到铝镁合金溶液,将金属熔炉(1)内的温度提高至1800-2000℃,依次向铝金属液内添加粉末状的钛、硅、锰、铜以及铁,融化后得到组成第一金属溶液的铝硅镁铜合金溶液。

4.如权利要求2所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述步骤二中,将金属熔炉(1)内的温度调节为760-780℃,静置10-30分钟后,通过超声波或电磁波对第一金属液搅拌,形成充分混合的第二金属溶液,所述超声波的频率为35khz-80khz。

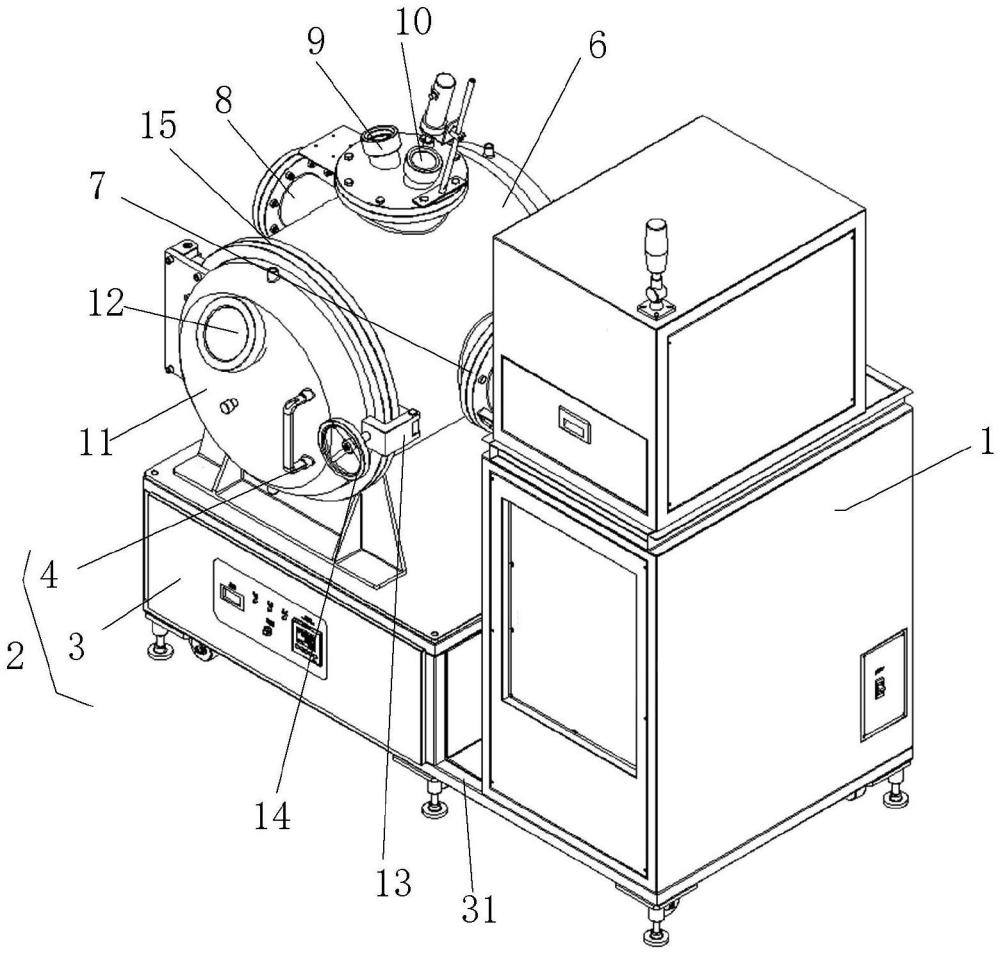

5.如权利要求2所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述步骤三中,采用的真空铸造装置(2)与金属熔炉(1)相连,金属熔炉(1)内的第二金属液能够直接输入至真空铸造装置(2)内,所述真空铸造装置(2)包括机座(3),安装在机座(3)上的机体(4),所述机座(3)底部具有一底板(31),该底板(31)具有一延长段,金属熔炉(1)设置在该延长段上,所述金属熔炉(1)上具有一进料口,所述机座(3)内设有plc控制器,plc控制器用于控制真空铸造装置(2)和金属熔炉(1)。

6.如权利要求5所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述机体(4)包括外壳(6)以及真空腔(5),所述真空腔(5)位于外壳(6)的内部,所述外壳(6)上设有多根与真空腔(5)相通的管道,所述外壳(6)上设有密封门(11),所述密封门(11)的一端铰接于外壳(6),且外壳(6)上还设有用于锁紧密封门(11)的锁紧件(13),锁紧件(13)铰接在外壳(6)上,锁紧件(13)上设有一手轮(14),所述密封门(11)上设有一观察窗(12)。

7.如权利要求6所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述外壳(6)与密封门(11)相对的面上,分别设有密封件(15),该密封件(15)为设置在外壳(6)上的容纳件和设置在密封门(11)上的插接件,所述容纳件呈环形,所述容纳件具有一容纳槽,所述容纳件采用耐高温硅橡胶制成,其邵氏硬度为28-35,所述插接件呈“t”形,其凸起部分面向容纳槽,插接件粘连在密封门(11)上,插接件由邵氏硬度28-35的耐高温硅橡胶制成,使用时与密封门(11)同步运动,随后插入容纳槽内。

8.如权利要求6所述的一种alsi 7cu0.5mg合金生产工艺,其特征在于:所述管道包括进料管(7)、出料管(8)、进气管(9)和出气管(10),所述进料管(7)与出料管(8)相对设置在外壳(6)的两侧,所述进料管(7)与金属熔炉(1)相连,所述出料管(8)用于将合金锭送出,所述进气管(9)和出气管(10)均设置在外壳(6)的顶部,所述进气管(9)用于为真空腔(5)注入惰性气体,所述出气管(10)用于为真空腔(5)抽真空,所述进气管(9)一侧的壳体上还设有压力传感器,所述压力传感器至少一部分伸入真空腔(5)内。

技术总结

本发明公开了一种用于汽车发动机高性能铸造的Al Si7Cu0.5Mg合金及其生产工艺,涉及铝合金技术领域。该合金由以下按质量百分比的成分构成:硅:6.5‑7.5%、铁:≤0.15%、铜:0.48‑0.55%、锰:0.05‑0.10%、镁:0.37‑0.45%、钛:0.10‑0.15%、锶:0.015‑0.020%、锌:≤0.07%,其余为铝,该合金所含杂质小于0.3%;降低了元素镁的含量,减少了其对合金韧性和热稳定性的危害作用;调整了硅的含量,提高了合金的铸造性能和切削性能;并通过锶变质使合金具有较高的密度,提高了合金的强度和韧性;添加钛元素提高了合金强度和更高的耐高温效果,采用上述制成的合金锭具有优良的铸造性能、力学性能、物理性能、耐腐蚀性能和机械加工性能;其生产工艺简单,流程简洁高效,有利于大量生产制造。

技术研发人员:戴唯极,杨雪琴,戴金芳

受保护的技术使用者:吴江市现代铝业有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!