一种薄型拨叉的智能热处理炉控制系统的制作方法

本发明属于薄型拨叉的热处理的生产控制,尤其涉及一种薄型拨叉的智能热处理炉控制系统。

背景技术:

1、本发明中涉及的薄型拨叉是汽车变速箱上的部件,与变速手柄相连,位于手柄下端,拨动中间变速轮,使输入输出转速比改变;拨叉为c形的平板状零件,由于其厚度和长度的比值小于0.15,在热处理时,容易发生翘曲变形。

2、中国发明专利cn202410761092.9,属于薄型拨叉的热处理的生产控制技术领域,涉及一种薄型拨叉的智能热处理生产线及其控制方法,获取工件的材质参数;从热处理样本数据库中获取对应的热处理参数;构建热处理控制数据库;获得初始热处理控制参数;依据所述工件的材质参数、所述对应的热处理参数和热处理控制数据库构建热处理参数控制模型;在热处理过程中获取工件的实时形变参数,形成实时形变参数集合。本发明的有益效果是:提供了实时形变参数,实时监测薄型拨叉的形变状态,在形变矫正数据的基础上进行实时修正,为充分改善薄型拨叉在热处理中的形变提供了准确的数据和有效的改善措施。

3、发明人在实施上述专利的过程中发在对热处理炉中工件形变量采集的过程中,会受到热处理炉温度和夹具的影响,在热处理炉中温度达到热处理要求时,夹具也同时被加热,夹具对于工件的形变的补偿会偏离设计的理论值;一般认为,钢材在温度超过600度时,开始失去钢性;当温度超过临界温度时,则会彻底失去钢性;而部分特殊合金钢材,则可在更高的温度下保持较好的钢性;例如,铬、锰等元素的合金钢材,在800度以下都能保持较好的钢性;当夹具的钢材刚性降低时,夹具对于工件的夹持力就会发生改变,此时测量的应变值会发生改变,影响工件形变的测量,同时,在热处理过程中,由于工件的形状影响,当工件发生形变时,如果仅对工件的端部进行加持固定,则工件的中间部分依然会发生弯曲形变。

技术实现思路

1、本发明要实现的目标是:解决现中国发明专利cn202410761092.9方案中对于对热处理炉中工件形变量采集的过程中,会受到热处理炉温度和夹具的影响导致测量的应变值会发生改变,影响工件形变的测量的技术问题。

2、为了实现上述目标,本发明提供一种薄型拨叉的智能热处理炉控制系统。

3、本发明所采用的具体技术方案为:

4、一种薄型拨叉的智能热处理炉控制系统,包括位于热处理炉中的若干个与拨叉形状相对应的夹持工装,驱动夹持工装运动的驱动器以及与夹持工装和驱动器分别相连的控制器,夹持工装悬挂在链式输送机的底部且由链式输送机拖动穿过热处理炉,夹持工装设有若干个压力检测器,控制器获取热处理实时控制参数和形变补偿控制参数并以此为依据控制热处理炉对拨叉进行热处理,

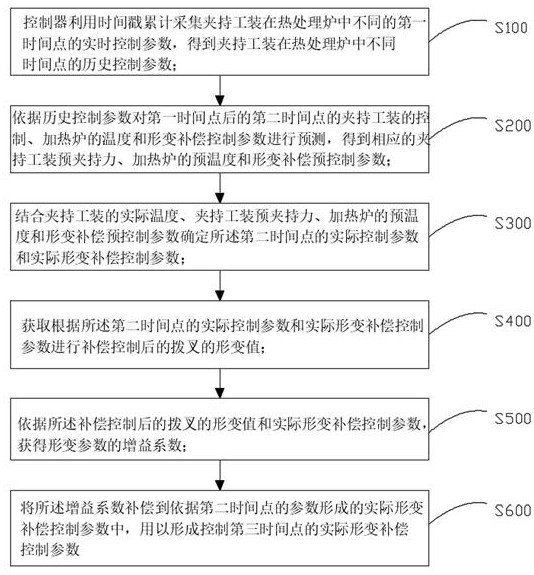

5、控制器利用时间戳累计采集夹持工装在热处理炉中不同的第一时间点的实时控制参数,得到夹持工装在热处理炉中不同时间点的历史控制参数;

6、依据历史控制参数对第一时间点后的第二时间点的夹持工装的控制、加热炉的温度和形变补偿控制参数进行预测,得到相应的夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数;

7、结合夹持工装的实际温度、夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数确定所述第二时间点的实际控制参数和实际形变补偿控制参数;

8、获取根据所述第二时间点的实际控制参数和实际形变补偿控制参数进行补偿控制后的拨叉的形变值;

9、依据所述补偿控制后的拨叉的形变值和实际形变补偿控制参数,获得形变参数的增益系数;

10、将所述增益系数补偿到依据第二时间点的参数形成的实际形变补偿控制参数中,用以形成控制第三时间点的实际形变补偿控制参数。

11、进一步的,所述实时控制参数,包括依据实时加热温度,驱动器对夹持工装的驱动力,拨叉的形变参数,夹持工装的内的温度;

12、所述历史控制参数是指拨叉在热处理炉中热处理已经经过的时间内检测到的实时控制参数;

13、所述形变补偿预控制参数为拨叉形变参数与拨叉没有形变时对应参数的差值。

14、进一步的,依据历史控制参数对第一时间点后的第二时间点的夹持工装的控制、加热炉的温度和形变补偿控制参数进行预测,得到相应的夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数,包括:

15、对历史控制参数进行聚合分析,获取历史控制参数的平均值,历史控制参数最大值和历史控制参数最小值;

16、计算历史控制参数最大值与历史控制参数的平均值的差值ta,历史控制参数最小值与历史控制参数的平均值的差值tb,以及其他历史控制参数与平均值的差值tc;

17、当tc数值小于ta或者tb的五分之四,且有数量超过五分之四的tc的均小于ta或者tb的五分之四时,以tc作为调整夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数的参考值确定工装实际夹持力、加热炉的实际加热温度和实际形变补偿控制参数。

18、进一步的,当所述夹持工装的内的温度超过应变片检测许用温度时,启用夹持工装的降温装置为夹持工装内部降温。

19、进一步的,所述增益系数与tc的乘积作为所述参考值。

20、进一步的,依据所述补偿控制后的拨叉的形变值和实际形变补偿控制参数,获得形变参数的增益系数,具体为所述补偿控制后的拨叉的形变值和实际形变补偿控制参数的差值,获得差值m,差值m与该时间点的实际形变补偿控制参数的比值作为形变参数的增益系数。

21、本发明的积极效果是:通过检测夹持工装的温度,结合夹持工装的实际温度、夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数确定所述第二时间点的实际控制参数和实际形变补偿控制参数,为控制提供准确的检测信号,同时通过前一个时间点或者前一个时间段的的形变补偿结果来校正后续时间的形变补偿,使得形变补偿在整个热处理过程中持续进行,进而解决现中国发明专利cn202410761092.9方案中对于对热处理炉中工件形变量采集的过程中,会受到热处理炉温度和夹具的影响导致测量的应变值会发生改变,影响工件形变的测量的技术问题。

技术特征:

1.一种薄型拨叉的智能热处理炉控制系统,包括位于热处理炉中的若干个与拨叉形状相对应的夹持工装,驱动夹持工装运动的驱动器以及与夹持工装和驱动器分别相连的控制器,夹持工装悬挂在链式输送机的底部且由链式输送机拖动穿过热处理炉,夹持工装设有若干个压力检测器,控制器获取热处理实时控制参数和形变补偿控制参数并以此为依据控制热处理炉对拨叉进行热处理,其特征在于,

2.根据权利要求1所述一种薄型拨叉的智能热处理炉控制系统,其特征在于,所述实时控制参数,包括依据实时加热温度,驱动器对夹持工装的驱动力,拨叉的形变参数,夹持工装的内的温度;

3.根据权利要求2所述一种薄型拨叉的智能热处理炉控制系统,其特征在于,依据历史控制参数对第一时间点后的第二时间点的夹持工装的控制、加热炉的温度和形变补偿控制参数进行预测,得到相应的夹持工装预夹持力、加热炉的预温度和形变补偿预控制参数,包括:

4.根据权利要求3所述一种薄型拨叉的智能热处理炉控制系统,其特征在于,当所述夹持工装的内的温度超过应变片检测许用温度时,启用夹持工装的降温装置为夹持工装内部降温。

5.根据权利要求4所述一种薄型拨叉的智能热处理炉控制系统,其特征在于,所述增益系数与tc的乘积作为所述参考值。

6.根据权利要求5所述一种薄型拨叉的智能热处理炉控制系统,其特征在于,依据所述补偿控制后的拨叉的形变值和实际形变补偿控制参数,获得形变参数的增益系数,具体为所述补偿控制后的拨叉的形变值和实际形变补偿控制参数的差值,获得差值m,差值m与该时间点的实际形变补偿控制参数的比值作为形变参数的增益系数。

技术总结

本发明属于本发明属于薄型拨叉的热处理的生产控制技术领域,涉及一种薄型拨叉的智能热处理炉控制系统,一种薄型拨叉的智能热处理炉控制系统,包括位于热处理炉中的若干个与拨叉形状相对应的夹持工装,驱动夹持工装运动的驱动器以及与夹持工装和驱动器分别相连的控制器,夹持工装悬挂在链式输送机的底部且由链式输送机拖动穿过热处理炉,控制器获取热处理实时控制参数和形变补偿控制参数并以此为依据控制热处理炉对拨叉进行热处理。本发明的有益效果是:通过检测夹持工装的温度,为控制提供准确的检测信号,同时通过前一个时间点或者前一个时间段的的形变补偿结果来校正后续时间的形变补偿,使得形变补偿在整个热处理过程中持续进行。

技术研发人员:宋百迎,葛立,刘跃传,潘伟

受保护的技术使用者:日照鸿本机械制造有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!