一种制动梁支柱的制作方法

本发明涉及铁路车辆,具体而言,涉及一种制动梁支柱。

背景技术:

1、铁路货车制动形式一般采用单侧闸瓦制动方式,制动装置主要包含制动梁、杠杆、闸瓦托等部件,其中制动梁由制动梁架、支柱及闸瓦托组成。其中,制动梁的作用是将正在运行的车辆进行制动,降低车辆速度或停止车辆;支柱通过支柱前端凹槽卡入制动梁架中央处,支柱尾端通过螺栓与支柱扣连接在制动梁架上。

2、目前杠杆制动分为斜杠杆和立杠杆两种形式,斜杠杆采用的制动梁支柱角度为一般为40°,且分为左右件,即左制动梁和右制动梁,存在左右制动梁主要原因是左和右支柱造成,所以目前装用斜杠杆制动梁的同一转向需要配两种支柱,即左、右支柱,所以生产支柱时需要提供2种支柱模具,立杠杆采用的制动梁支柱角度为90°,立杠杆虽然只有一种支柱,但是斜杠杆的支柱无法安装在立杠杆的制动梁上,需要重新制备模具,增加了制造成本。

技术实现思路

1、本发明的主要目的在于提供一种制动梁支柱,以解决现有技术中制动梁支柱制造成本高的问题。

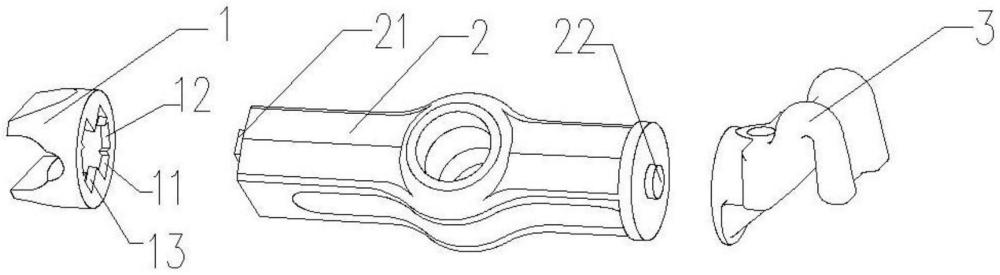

2、本发明提供了一种制动梁支柱,制动梁支柱包括前段柱体、中段柱体和尾段柱体,中段柱体的前端端部设置第一卡件,中段柱体的后端端部与尾段柱体的前端端部转动连接;前段柱体的后端端部沿着其第一直径方向、第二直径方向、第三直径方向分别设置第一卡接位、第二卡接位和第三卡接位,分别用于与第一卡件卡接并限制中段柱体沿着中段柱体的轴向方向转动;

3、制动梁支柱的材料制备步骤如下:

4、步骤s1,将球墨铸铁材料进行熔炼,得到铁水;

5、步骤s2,在球化剂和孕育剂的作用下将铁水进行球化和孕育;

6、步骤s3,将球化和孕育后的铁水进行浇铸,得到球墨铸铁;

7、其中,球墨铸铁材料按照质量百分比计,包含以下成分:c 3.35%~3.81%、si2.35%~2.75%、cu 0.1%~0.28%、mn 0.15%~0.33%、p≤0.03%、s≤0.02%,余量为铁和不可避免的杂质。

8、进一步地,第一卡件为矩形凸台,第一卡接位、第二卡接位和第三卡接位分别为与矩形凸台相匹配的凹槽。

9、中段柱体的后端端部设置圆柱形凸起,尾段柱体的前端端部设置用于与圆柱形凸起插接的圆柱形凹槽。

10、进一步地,球墨铸铁材料按照质量百分比计包含以下组分:c 3.55%~3.80%、si2.55%~2.70%、cu 0.18%~0.28%、mn 0.20%~0.33%、p≤0.03%、s≤0.02%,余量为铁和不可避免的杂质。

11、进一步地,球化剂、孕育剂和球墨铸铁材料的重量比为1~2:0.5~1.5:100。

12、进一步地,孕育剂按照重量百分比计,包含以下成分:c≤0.20%、si 72.0%~80.0%、mn≤0.50%、p≤0.030%、s≤0.020%、cr≤0.50%、al 0.1%~0.5%,余量为铁和不可避免的杂质。

13、进一步地,球化剂为稀土镁球化剂,稀土镁球化剂按照重量百分比计,包含以下成分:c<0.1%、2.58%<re≤4.5%、4%<mg≤5.3%、30%<si≤40.0%、ca 2.0%~4.0%、0.8%<al<1.0%、ti<0.5%,余量为铁和不可避免的杂质。

14、进一步地,熔炼的出炉温度为1450℃~1500℃。

15、进一步地,球化和孕育步骤如下:

16、将球化剂、部分孕育剂对铁水进行包底球化和第一次孕育;以占球墨铸铁组合物的重量百分比计,部分孕育剂的含量为1.0%~1.4%;

17、在包底球化和第一次孕育完成后进行扒渣,扒渣完成后加入剩余孕育剂进行第二次孕育。

18、进一步地,浇铸的温度为1350℃~1400℃。

19、进一步地,步骤s3还包括在浇铸完成后进行落砂的操作,落砂的操作的条件为5℃以下的环境温度下控制落砂时间为2.5h~3h或在大于5℃的环境温度下控制落砂时间1.5h~2h。

20、应用本发明的技术方案,一方面,将支柱设计为三段式分体结构,通过改变与第一卡件连接的卡接位,可分别形成能够组装到斜杠杆制动梁上的左支柱、能够组装到斜杠杆制动梁上的右支柱以及能够组装到立杠杆制动梁的直杠杆支柱,该多用结构将斜杠杆的左支柱、右支柱和直杠杆支柱统一设计为一个支柱结构,减少支零部件数量及模具数量,降低制造成本,且立杠杆和斜杠杆采用同一种支柱,方便管理;另一方面,通过对球墨铸铁材料成分及各成分含量的控制,得到了具有高屈服强度、抗拉强度和伸长率(伸长率达到18%以上)的球墨铸铁,具有上述组成的球墨铸铁材料制作的球墨铸铁,不仅具有较高强度,还具有良好的塑性,可满足制造的高质量制动梁支柱的要求,且相比于铸钢,球墨铸铁具有优异的铸造性能,使用球墨铸铁作为制动梁支柱的材料,可提升制动梁支柱铸造工艺性,降低制造成本。

技术特征:

1.一种制动梁支柱,其特征在于,所述制动梁支柱包括前段柱体(1)、中段柱体(2)和尾段柱体(3),所述中段柱体(2)的前端端部设置第一卡件(21),所述中段柱体(2)的后端端部与所述尾段柱体(3)的前端端部转动连接;所述前段柱体(1)的后端端部沿着其第一直径方向、第二直径方向、第三直径方向分别设置第一卡接位(11)、第二卡接位(12)和第三卡接位(13),分别用于与所述第一卡件(21)卡接并限制所述中段柱体(2)沿着所述中段柱体(2)的轴向方向转动;

2.根据权利要求1所述的制动梁支柱,其特征在于,所述第一卡件(21)为矩形凸台,所述第一卡接位(11)、所述第二卡接位(12)和所述第三卡接位(13)分别为与所述矩形凸台相匹配的凹槽;和/或,

3.根据权利要求1所述的制动梁支柱,其特征在于,所述球墨铸铁材料按照质量百分比计包含以下组分:c 3.55%~3.80%、si 2.55%~2.70%、cu 0.18%~0.28%、mn 0.20%~0.33%、p≤0.03%、s≤0.02%,余量为铁和不可避免的杂质。

4.根据权利要求1所述的制动梁支柱,其特征在于,所述球化剂、所述孕育剂和所述球墨铸铁材料的重量比为1~2:0.5~1.5:100。

5.根据权利要求1所述的制动梁支柱,其特征在于,所述孕育剂按照重量百分比计,包含以下成分:c≤0.20%、si 72.0%~80.0%、mn≤0.50%、p≤0.030%、s≤0.020%、cr≤0.50%、al 0.1%~0.5%,余量为铁和不可避免的杂质。

6.根据权利要求1至5中任一项所述的制动梁支柱,其特征在于,所述球化剂为稀土镁球化剂,所述稀土镁球化剂按照重量百分比计,包含以下成分:c<0.1%、2.58%<re≤4.5%、4%<mg≤5.3%、30%<si≤40.0%、ca 2.0%~4.0%、0.8%<al<1.0%、ti<0.5%,余量为铁和不可避免的杂质。

7.根据权利要求1至5中任一项所述的制动梁支柱,其特征在于,所述熔炼的出炉温度为1450℃~1500℃。

8.根据权利要求1至5中任一项所述的制动梁支柱,其特征在于,所述球化和孕育步骤如下:

9.根据权利要求1至5中任一项所述的制动梁支柱,其特征在于,所述浇铸的温度为1350℃~1400℃。

10.根据权利要求1至5中任一项所述的制动梁支柱,其特征在于,所述步骤s3还包括在所述浇铸完成后进行落砂的操作,所述落砂的操作的条件为5℃以下的环境温度下控制落砂时间为2.5h~3h或在大于5℃的环境温度下控制落砂时间1.5h~2h。

技术总结

本发明提供了一种制动梁支柱,制动梁支柱包括前段柱体、中段柱体和尾段柱体,中段柱体的前端端部设置第一卡件,中段柱体的后端端部与尾段柱体的前端端部转动连接;前段柱体的后端端部沿着其第一直径方向、第二直径方向、第三直径方向分别设置第一卡接位、第二卡接位和第三卡接位,分别用于与第一卡件卡接并限制中段柱体沿着中段柱体的轴向方向转动;制动梁支柱的材料制备步骤如下:步骤S1,将球墨铸铁材料进行熔炼,得到铁水;步骤S2,在球化剂和孕育剂的作用下将铁水进行球化和孕育;步骤S3,将球化和孕育后的铁水进行浇铸,得到球墨铸铁。本发明解决了制动梁支柱制造成本高的问题。

技术研发人员:姚海,李辉,禹海燕,徐世锋,穆凤军,周国东

受保护的技术使用者:中车齐齐哈尔车辆有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!