一种铁水提钒脱磷的方法及低磷半钢与流程

本发明涉及钢铁冶炼,尤其涉及一种铁水提钒脱磷的方法及低磷半钢。

背景技术:

1、我国是钒钛磁铁矿大国,很多大型企业采用钒钛磁铁矿进行冶炼,钒钛磁铁矿高炉冶炼出的铁水与普通铁水相比钒含量高,而钒是一种重要的资源,因此铁水炼钢前必须提钒,制取钒渣。目前,国内外制取钒渣的生产方法较多,主要有新西兰铁水包吹钒工艺、南非摇包提钒工艺、俄罗斯和中国的转炉提钒工艺等,其它提钒工艺还包括含钒钢渣提钒、石煤提钒工艺等。

2、而提钒之后所得的半钢硅、锰含量都为痕量,这就造成转炉炼钢时成渣、发热元素少,造渣困难,脱磷难度极大。但是,正是由于半钢的这个特点,也为转炉前进行脱磷提供了良好的条件:无需专门进行脱硅处理后再进行脱磷。

3、针对钢水磷含量如何控制的问题, 1980年以来,开发了各种处理方法:①在铁水包或鱼雷车内预脱磷;②专用转炉铁水预脱磷;③转炉炼钢过程深脱磷;④钢包精炼过程减少回磷。目前这些方法在工业上均已得到成功应用。1990年以来,日本及韩国的钢铁企业大多采用铁水在专用转炉内预脱磷工艺,而我国基本采用转炉炼钢脱磷工艺,采用铁水预脱磷的很少,宝钢仅在生产低磷钢时才在鱼雷罐内预脱磷。目前,采用喷吹法进行脱硫的钢铁企业较多,因此可以将脱硫与脱磷同时在一个工位进行,以减轻后续转炉炼钢脱磷的任务。

4、例如申请号为cn201310087587.x的中国专利公开了“一种钢水脱硫脱磷处理剂及制备方法”,处理剂化学成分重量百分比为:氧化铁feo+fe2o3:15-25%;金属锂或化合物10-20%;caf2:5%-10%;al2o3:8%-15%;混合稀土:0.5-2%,余料为cao。所述的金属锂或化合物,为li、li2o、lioh、li2co3中的任意一种主料。制备方法为将所述的原料球磨混合并预烧混合物,预烧温度为1100℃-1200℃;将预烧后的原料混合物破碎至粒度范围为1-2mm,再搅拌混和均匀而成。

5、例如申请号为cn201310502990.4的中国专利公开了“一种对半钢同时脱硫脱磷的方法”,用脱硫氧枪对半钢进行第一阶段喷吹,其喷吹物为以惰性气体作为载体的助吹粉剂;用脱硫喷枪对半钢进行第二阶段喷吹,其喷吹物为以惰性气体作为载体的助吹粉剂和钝化镁粉混合物;用脱硫氧枪对半钢进行第三阶段喷吹,其喷吹物为以惰性气体作为载体的助吹粉剂,其中,所述半钢为含钒铁水经转炉提钒后所得的铁水,助吹粉剂由按重量计55~80份的钝化石灰、5~15份的氧化铁和20~30份的氧化钠制成。

6、例如申请号为cn200510071571.5的中国专利公开了“铁水炉前大幅脱硫或同时三脱彻底解放高炉和转炉”,在出铁场砂口后喷涌的铁水上分撒苏打大幅脱硫脱磷脱硅乃至炼钒钛矿时提钒的铁水预处理新工艺。

7、例如申请号为cn200610161323.4的中国专利公开了“钢水炉外精炼脱硫脱磷精炼剂”,精炼剂按重量百分比(%)含有bao 35~70、baf210~35、mno 5~13、cao4~10、al2o32~10余为杂质及粘结剂。

8、例如申请号为cn200810048090.6的中国专利公开了“一种用于返回法冶炼不锈钢同时脱硫脱磷的复合渣”,复合渣包括以下组分和重量配比:当cao含量为1份时,bao和/或baco30.6~1.8份、caf2和/或bacl20.3~0.6份,fe2o30.10~0.15份。当用石灰作cao原料时,石灰中cao的含量大于92%,硫含量小于0.025%,二氧化硅含量小于1%。其它组分要求纯度98%以上。复合渣粒度小于1cm3。

9、而上述方案中提及的提钒脱磷方法废气污染严重,废水污染难以处理,无论是火法还是湿法提钒技术,都对矿石有一定的选择性。不同的矿石可能需要采用不同的提钒技术和工艺条件,这增加了技术应用的复杂性和难度,上述方案也并未涉及感应炉和提钒脱磷处理剂相结合进行提钒脱磷的技术方案,有鉴于此,应当对现有技术做出改善。

技术实现思路

1、本发明的主要目的在于提供一种铁水提钒脱磷的方法及低磷半钢,采用感应炉和提钒脱磷处理剂相结合的方式解决炼钢厂提钒半钢去除磷困难的问题,从而显著提高半钢的品质,使其更符合使用要求,增加了产品的适应性,及时清除炉渣中的磷元素也能够减少磷元素对环境的影响,实现了绿色生产。

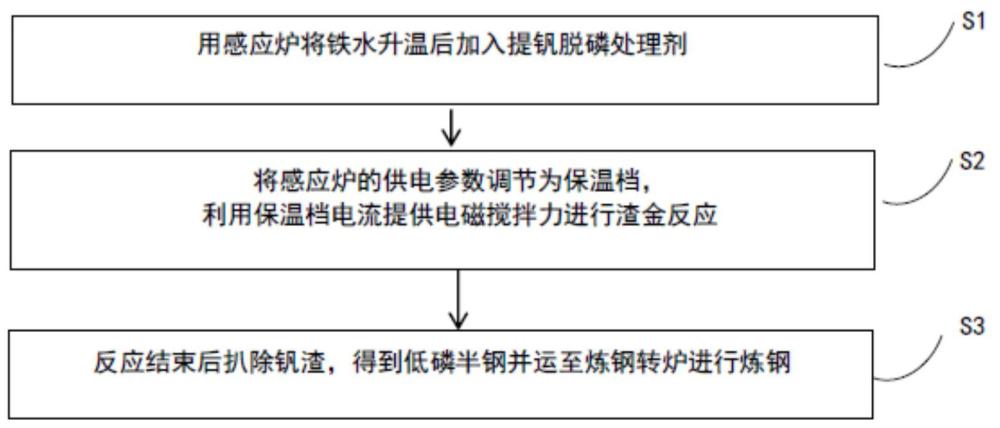

2、根据本发明的一个方面,提出一种铁水提钒脱磷的方法,其包括用感应炉将铁水升温后加入提钒脱磷处理剂,将感应炉的供电参数调节为保温档,利用保温档电流提供电磁搅拌力进行渣金反应,反应结束后扒除钒渣,得到低磷半钢并运至炼钢转炉进行炼钢。根据本发明的一个实施例,高碳废钢为碳含量>0.75%的废钢。

3、根据本发明的一个实施例,提钒脱磷处理剂包括锰矿、镁砂和铁红。

4、根据本发明的一个实施例,以重量百分比计,锰矿中mn>30%,镁砂中mgo>80%,铁红中tfe>60%。

5、根据本发明的一个实施例,锰矿、镁砂和铁红的粒度范围为1~5mm。

6、根据本发明的一个实施例,锰矿、镁砂和铁红按照1~2:1~1.5:6.5~8的重量比进行充分混合。

7、根据本发明的一个实施例,将感应炉的供电参数调节为保温档包括通过检测感应炉的工作状态来判断感应炉是否处于保温档,工作状态包括实时温度和/或加热速度。

8、根据本发明的一个实施例,升温包括升温至1360~1400℃。

9、根据本发明的一个实施例,提钒脱磷处理剂的加入量为30~50kg/(t铁)。

10、根据本发明的一个实施例,渣金反应的反应时间为20~30min。

11、根据本发明的另一个方面提出一种低磷半钢,其采用以上技术方案任一项的方法制备而成。

12、根据本发明的实施例的一种铁水提钒脱磷的方法中,采用感应炉和提钒脱磷处理剂相结合的方式解决炼钢厂提钒半钢去除磷困难的问题,从而显著提高半钢的品质,使其更符合使用要求,增加了产品的适应性,及时清除炉渣中的磷元素也能够减少磷元素对环境的影响,实现了绿色生产。

技术特征:

1.一种铁水提钒脱磷的方法,其特征在于,包括用感应炉将铁水升温后加入提钒脱磷处理剂,将所述感应炉的供电参数调节为保温档,利用所述保温档电流提供电磁搅拌力进行渣金反应,反应结束后扒除钒渣,得到低磷半钢并运至炼钢转炉进行炼钢。

2.根据权利要求1所述的铁水提钒脱磷的方法,其特征在于,所述提钒脱磷处理剂包括锰矿、镁砂和铁红。

3.根据权利要求2所述的铁水提钒脱磷的方法,其特征在于,以重量百分比计,所述锰矿中mn>30%,所述镁砂中mgo>80%,所述铁红中tfe>60%。

4.根据权利要求2所述的铁水提钒脱磷的方法,其特征在于,所述锰矿、镁砂和铁红的粒度范围为1~5mm。

5.根据权利要求2所述的铁水提钒脱磷的方法,其特征在于,所述锰矿、镁砂和铁红按照1~2:1~1.5:6.5~8的重量比进行充分混合。

6.根据权利要求1所述的铁水提钒脱磷的方法,其特征在于,将所述感应炉的供电参数调节为保温档包括通过检测所述感应炉的工作状态来判断所述感应炉是否处于保温档,所述工作状态包括实时温度和/或加热速度。

7.根据权利要求1所述的铁水提钒脱磷的方法,其特征在于,所述升温包括升温至1360~1400℃。

8.根据权利要求1所述的铁水提钒脱磷的方法,其特征在于,所述提钒脱磷处理剂的加入量为30~50kg/(t铁)。

9.根据权利要求1所述的铁水提钒脱磷的方法,其特征在于,所述渣金反应的反应时间为20~30min。

10.一种低磷半钢,其特征在于,采用以上权利要求1-9任一项所述的方法制备而成。

技术总结

本发明公开了一种铁水提钒脱磷的方法及低磷半钢,方法包括用感应炉将铁水升温后加入提钒脱磷处理剂,将所述感应炉的供电参数调节为保温档,利用所述保温档电流提供电磁搅拌力进行渣金反应,反应结束后扒除钒渣,得到低磷半钢并运至炼钢转炉进行炼钢。本发明采用感应炉和提钒脱磷处理剂相结合的方式解决炼钢厂提钒半钢去除磷困难的问题,从而显著提高半钢的品质,使其更符合使用要求,增加了产品的适应性,及时清除炉渣中的磷元素也能够减少磷元素对环境的影响,实现了绿色生产。

技术研发人员:陈炼,蒋刘东,白旭旭,李龙,吴晨辉

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!