一种低碳排放的转炉冶炼方法与流程

本申请属于转炉冶炼,具体涉及一种低碳排放的转炉冶炼方法。

背景技术:

1、在传统的“高炉+转炉”长流程生产过程中,超过70%的碳排放来自于铁前工序。因此,提高炼钢生产中的废钢比,降低铁水比,是降低碳排放的主要措施之一。

2、现有技术中,为了提高废钢比,转炉冶炼通常是添加硅铁作为补热剂,但是硅铁的碳排放因子高,仍然具有降低碳排放的空间。

技术实现思路

1、为解决目前转炉冶炼碳排放量大的技术问题,本申请提供一种低碳排放的转炉冶炼方法。

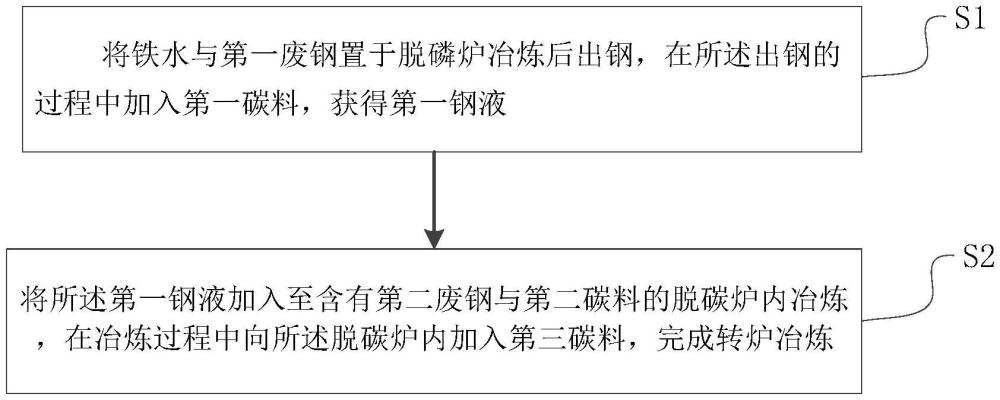

2、在本申请的第一方面,提供一种低碳排放的转炉冶炼方法,包括如下步骤:

3、将铁水与第一废钢置于脱磷炉冶炼后出钢,在所述出钢的过程中加入第一碳料,获得第一钢液;

4、将所述第一钢液加入至含有第二废钢与第二碳料的脱碳炉内冶炼,在冶炼过程中向所述脱碳炉内加入第三碳料,完成转炉冶炼;

5、其中,所述第一碳料的加入质量为10~25kg/t,所述第二碳料的加入质量为5~22kg/t,所述第三碳料的加入质量为15~30kg/t。

6、在一些实施方式中,所述第二碳料、所述第一碳料以及所述第三碳料的加入质量依次变多。

7、在一些实施方式中,在所述脱碳炉内钢液的碳质量分数低于0.9%,和/或,所述脱碳炉内的钢液的温度不低于1550℃时,向所述脱碳炉内加入所述第三碳料。

8、在一些实施方式中,所述出钢的钢液温度为1470℃~1550℃,所述出钢的钢液碳质量分数为0.7%~1.5%。

9、在一些实施方式中,所述铁水的温度为1300~1500℃,所述铁水中的碳质量分数为3.5%~5.0%。

10、在一些实施方式中,在所述出钢的过程中,在第一钢液的表面加入2~5kg/t的保温剂保温。

11、在一些实施方式中,在所述出钢的过程中,底吹气体搅拌1~3mn以促进渗碳。

12、在一些实施方式中,所述第二废钢和所述第二碳料加入脱碳炉的加入方式为:先将三分之一至二分之一的第二废钢加入至脱碳炉中,再将第二碳料加入至脱碳炉中,最后再将剩余的第二废钢加入至脱碳炉中。

13、在一些实施方式中,所述第一废钢的加入质量为170~285kg/t钢,所述第二废钢的加入质量为130~225kg/t钢。

14、在一些实施方式中,所述脱磷炉冶炼过程中,顶吹氧量为28~35nm3/t,底吹强度为0.15~0.25nm3/t/min。

15、根据本申请实施例提供的低碳排放的转炉冶炼方法,包括如下步骤:将铁水与第一废钢置于脱磷炉冶炼后出钢,在所述出钢的过程中加入第一碳料,获得第一钢液;将所述第一钢液加入至含有第二废钢与第二碳料的脱碳炉内冶炼,在冶炼过程中向所述脱碳炉内加入第三碳料,完成转炉冶炼;其中,所述第一碳料的加入质量为10~25kg/t,所述第二碳料的加入质量为5~22kg/t,所述第三碳料的加入质量为15~30kg/t。

16、第一碳料的加入时机为脱磷炉冶炼结束出钢的过程中,可以利用钢液出钢过程的良好动力学条件,促进碳料溶入钢液中,提高渗碳率;第二次碳料的加入时机为第一钢液加入脱碳炉前,这样第一钢液倒入脱碳炉中可充分搅拌混合,进一步提高渗碳率。第三碳料的加入时机为脱碳炉冶炼过程中,该阶段钢液中的碳质量分数较低,碳料与钢液之间具有非常大的浓度差,利于提高渗碳率;另外该阶段经过一定的碳氧化过程钢液的温度较高,高温更有利于碳料溶解至钢液中,提高渗碳率。

17、也就是说本申请采用三次加入碳料,分别为脱磷炉出钢、脱碳炉兑铁前以及脱碳炉冶炼后期,脱磷炉出钢阶段以及脱碳炉兑铁前主要是提供渗碳的动力学条件,脱碳炉冶炼后期主要提供渗碳热力学条件,促进渗碳率,使得碳元素与氧气反应放热融化废钢,提高废钢比,减少碳排放。

技术特征:

1.一种低碳排放的转炉冶炼方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的低碳排放的转炉冶炼方法,其特征在于,所述第二碳料、所述第一碳料以及所述第三碳料的加入质量依次变多。

3.根据权利要求1所述的低碳排放的转炉冶炼方法,其特征在于,在所述脱碳炉内钢液的碳质量分数低于0.9%,和/或,所述脱碳炉内的钢液的温度不低于1550℃时,向所述脱碳炉内加入所述第三碳料。

4.根据权利要求1-3中任一项所述的低碳排放的转炉冶炼方法,其特征在于,所述出钢的钢液温度为1470℃~1550℃,所述出钢的钢液碳质量分数为0.7%~1.5%。

5.根据权利要求1-3中任一项所述的低碳排放的转炉冶炼方法,其特征在于,所述铁水的温度为1300℃~1500℃,所述铁水中的碳质量分数为3.5%~5.0%。

6.根据权利要求1-3中任一项所述的低碳排放的转炉冶炼方法,其特征在于,在所述出钢的过程中,在第一钢液的表面加入2~5kg/t的保温剂保温。

7.根据权利要求6所述的低碳排放的转炉冶炼方法,其特征在于,在所述出钢的过程中,底吹气体搅拌1~3分钟以促进渗碳。

8.根据权利要求1-3中任一项所述的低碳排放的转炉冶炼方法,其特征在于,所述第二废钢和所述第二碳料加入脱碳炉的加入方式为:先将三分之一至二分之一的第二废钢加入至脱碳炉中,再将第二碳料加入至脱碳炉中,最后再将剩余的第二废钢加入至脱碳炉中。

9.根据权利要求8所述的低碳排放的转炉冶炼方法,其特征在于,所述第一废钢的加入质量为170~285kg/t钢,所述第二废钢的加入质量为130~225kg/t钢。

10.根据权利要求1所述的低碳排放的转炉冶炼方法,其特征在于,所述脱磷炉冶炼过程中,顶吹氧量为28~35nm3/t,底吹强度为0.15~0.25nm3/t/min。

技术总结

本申请公开了一种低碳排放的转炉冶炼方法,解决现有技术碳排放量高的技术问题。本申请的低碳排放的转炉冶炼方法包括将铁水与第一废钢置于脱磷炉冶炼后出钢,在所述出钢的过程中加入第一碳料,获得第一钢液;将所述第一钢液加入至含有第二废钢与第二碳料的脱碳炉内冶炼,在冶炼过程中向所述脱碳炉内加入第三碳料,完成转炉冶炼;其中,所述第一碳料的加入质量为10~25kg/t,所述第二碳料的加入质量为5~22kg/t,所述第三碳料的加入质量为15~30kg/t。本申请的低碳排放的转炉冶炼方法可以促进渗碳率,使得碳元素与氧气反应放热融化废钢,替代高碳排硅铁补热剂,提高废钢比,减少碳排放。

技术研发人员:董文亮,李海波,郝宁,关顺宽,丁国慧,陈斌,王同贺,邓小旋,赵长亮,黄财德,郭小龙,边吉明,王延飞

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!