一种回转阳极炉快速脱镍的方法与流程

本发明涉及一种快速脱镍的方法,具体为一种回转阳极炉快速脱镍的方法,属于回转阳极炉脱镍。

背景技术:

1、回转阳极炉,又称回转式阳极炉或阳极精炼炉,是一种在有色金属冶炼工业中广泛使用的设备,主要用于铜、镍等金属的精炼过程,它的工作原理和结构设计都是为了优化金属的提纯效率和操作便捷性,回转阳极炉通过炉体的旋转和倾动,实现炉内物料的均匀混合和加热,炉体通常被设计成可旋转的圆柱形或锥形结构,内衬耐火材料以承受高温,在冶炼过程中,炉内填充待精炼的金属原料,通过燃烧燃料(如重油、天然气或煤粉)产生的高温火焰对物料进行加热,随着炉体的旋转,物料在炉内不断翻滚,使得杂质得以分离和挥发,从而实现金属的精炼。

2、然而通过现有制作方法在对金属进行去镍时,现有的制作方法,去镍时长较长,经济效益较低,且通过现有的制作方法工人劳动强度大,因此有待改进。

3、有鉴于此特提出本发明。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种回转阳极炉快速脱镍的方法,具有短时间内快速反应,且去镍快速,经济效益高的效果。

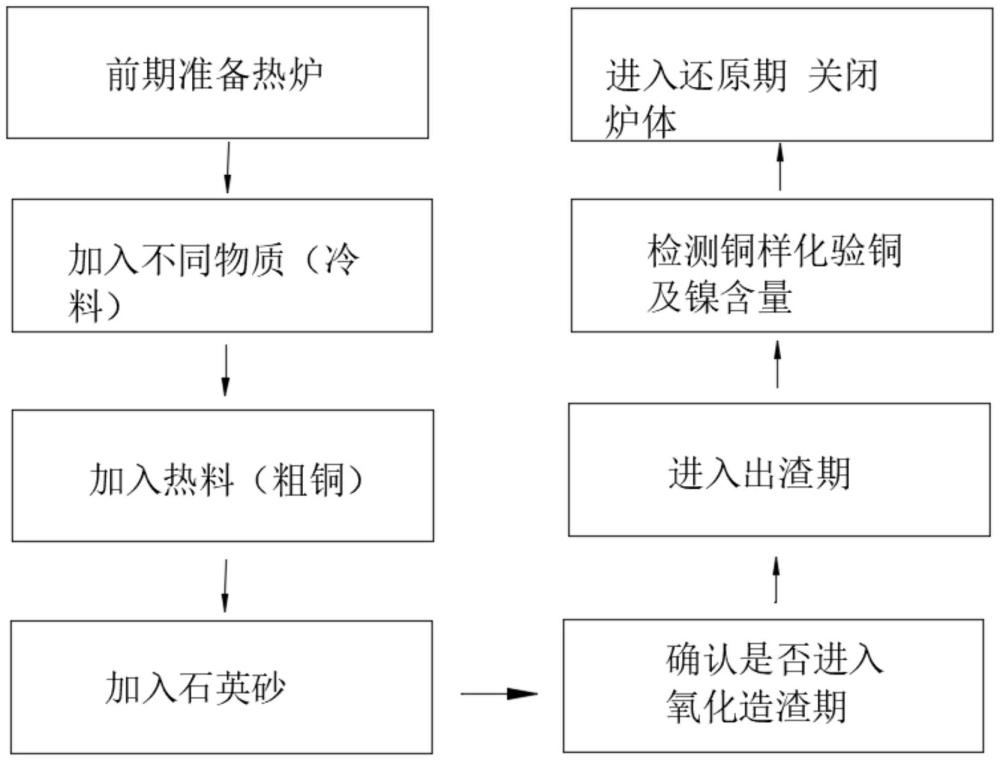

2、本发明通过以下技术方案来实现上述目的,一种回转阳极炉快速脱镍的方法,包括以下步骤:

3、s1:前期准备:按照砌筑砖升温曲线进行升温,当温度达到1200℃后恒温4小时后具备开炉条件,通知中控进行准备,通知各公辅系统准备联动生产;

4、s2:不同种类物料入炉:向炉内加入废阳极铜、加残极板、废铜模以及粗铜,且加料位置顺序为烧嘴位置、炉体尾部、烧嘴位置、炉体中间,加料结束,根据炉内铜液温度及时调整天然气流量及炉内压力;

5、s3:加入热料(粗铜)操作:确认转炉吹炼放铜时间,提前疏通氧化还原管,确保出铜口正确密封,在dcs屏幕上设定ngl炉操作模式为加料模式,天然气烧嘴流量为600nm3/h-800nm3/h、氧化还原风管压缩风为1500nm3/h、氮气搅拌系统处于保温状态;

6、s4:加入石英砂:根据物料入炉品位在加料前期、中期合理添加石英砂;

7、s5:确认是否进入氧化造渣期:检查氧化空气管路上的阀组,氧化压缩空气金属软管和连接处是否漏气,压力是否在0.65mpa左右,确认氧化空气流量为2000nm3/h或将氧化空气气动阀全部打开并确认,检查搅拌氮气管路上的手动阀,搅拌氮气软管和连接处是否漏气,压力0.55mpa±10%,将搅拌氮气流量调为氧化模式,确认出铜口已经完全封堵好,确认加料平台、炉后溜槽及平台有无人员或停放设备;

8、s6:进入出渣期:通知行车将渣包吊到阳极炉倒渣平板车,在plc控制系统上调节炉内负压和燃烧天然气流量,调节炉内负压为-20~-50pa(依不冒烟为准),搅拌氮气为放渣模式,打开炉口盖,再操作摇炉手柄,将炉子向倒渣侧倾转至倒渣位置,然后调整炉子进行放渣并将炉内渣排放干净,精炼渣放完后将炉子转到安全位置,关闭炉盖;

9、s7:检测铜样化验铜及镍含量:铜样化验铜在96.5%以上,镍2%以下,空吹一小时,加入含量80%以上氧化铁粉继续空吹一小时加入石英砂,重复步骤s5和s6,铜样化验铜在96.5%以下,镍2%以上,延长空吹时间,加大含量80%以上氧化铁粉添加,根据实际步骤s5和s6;

10、s8:进入还原期:检查还原天然气管路上的阀组,还原天然气金属软管和连接处是否漏气,天然气压力是否在0.6mpa左右,打开相应炉子的还原天然气管路上的阀并确认,调节天然气流量,控制在650nm3/h之内,炉内负压调节为0~-10pa之间,还原结束后,操作摇炉手柄,向炉前方向将炉子转到安全位置,关闭气动调节阀,阳极炉还原结束。

11、进一步的,所述步骤s2中需在dcs控制系统上调节炉内负压为-20~-50p。

12、进一步的,所述步骤s3中采用50吨冶金行车把热粗铜用铜包从转炉转运到阳极炉,加料期间,无关人员不得出现在加料通道,加料期间行车有专人指挥。

13、进一步的,所述步骤s5中炉体转至氧化位置(31度)进行氧化作业。

14、进一步的,所述步骤s8中打开天然气前必须进行还原天然气管路吹扫,待氮气流量达到设定值3-5s后再通入天然气,当氮气和天然气流量达到设定值后缓慢转动炉体到还原位进行还原作业。

15、进一步的,所述步骤s8中烧嘴天然气流量调到150nm3/h进行燃烧,且需氧化结束后铜液温度低于1230℃,将搅拌氮气流量调为还原模式。

16、进一步的,所述步骤s8中还原期间,二燃室出口温度控制在550℃以下,布袋入口温度控制在230℃以下。

17、进一步的,所述步骤s8中铜样还原终点应为:表面平整,花纹细而均匀,呈玫瑰红色,表面有油光,还原结束铜液温度约为1230±10℃之间。

18、本发明的技术效果和优点:1、本制作方法能够快速减少回转阳极炉内的镍的含量,进而提高工人工作效率,减少工人的劳动强度。

19、2、本制作方法能够按照阳极炉设计能力计算各工序时间节点,以及物料投入量,能够合理控制配比,经济效益高。

技术特征:

1.一种回转阳极炉快速脱镍的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s2中需在dcs控制系统上调节炉内负压为-20~-50p。

3.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s3中采用50吨冶金行车把热粗铜用铜包从转炉转运到阳极炉,加料期间,无关人员不得出现在加料通道,加料期间行车有专人指挥。

4.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s5中炉体转至氧化位置(31度)进行氧化作业。

5.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s8中打开天然气前必须进行还原天然气管路吹扫,待氮气流量达到设定值3-5s后再通入天然气,当氮气和天然气流量达到设定值后缓慢转动炉体到还原位进行还原作业。

6.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s8中烧嘴天然气流量调到150nm3/h进行燃烧,且需氧化结束后铜液温度低于1230℃,将搅拌氮气流量调为还原模式。

7.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s8中还原期间,二燃室出口温度控制在550℃以下,布袋入口温度控制在230℃以下。

8.根据权利要求1所述的一种回转阳极炉快速脱镍的方法,其特征在于:所述步骤s8中铜样还原终点应为:表面平整,花纹细而均匀,呈玫瑰红色,表面有油光,还原结束铜液温度约为1230±10℃之间。

技术总结

本发明涉及一种快速脱镍的方法,具体为一种回转阳极炉快速脱镍的方法,属于回转阳极炉脱镍技术领域,前期准备:按照砌筑砖升温曲线进行升温,当温度达到1200℃后恒温4小时后具备开炉条件,通知中控进行准备,通知各公辅系统准备联动生产,在通过不同种类物料入炉,加入热料(粗铜)操作,根据物料入炉品位在加料前期、中期合理添加石英砂,确认是否进入氧化造渣期,进入出渣期,检测铜样化验铜及镍含量,进入还原期,本制作方法能够快速上减少回转阳极炉内的镍的含量,进而提高工人工作效率,减少工人的劳动强度,且本制作方法能够按照阳极炉设计能力计算各工序时间节点,以及物料投入量,能够合理控制配比,经济效益高。

技术研发人员:张井军,朱嘉逸,陶家饶,吴伦,于孟帆

受保护的技术使用者:江西鑫科环保高新技术有限公司

技术研发日:

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!