一种石膏型铸造用真空浇注罐及铸造工艺的制作方法

本发明属于铸造设备及工艺领域,尤其涉及一种石膏型铸造用真空浇注罐及铸造工艺。

背景技术:

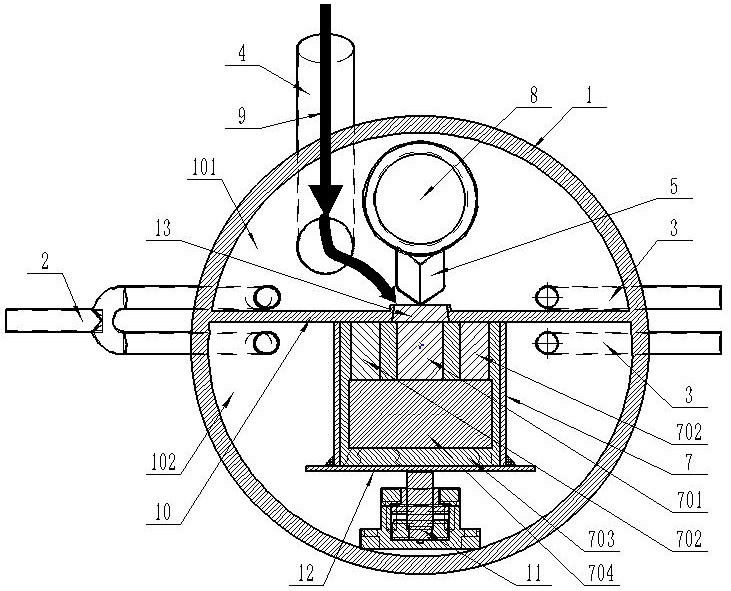

1、传统石膏型铸造中,真空浇注罐结构通常如图1所示,包括罐体1、罐体上设置有通向内部的抽真空管2、泄压管3、加压管4,罐体内上部设置有浇注机构(常规机构,图中省略)和导流槽5,罐体内下部设置有承载型壳砂箱7的第二支撑板6,在浇注时,将型壳砂箱7转移至第二支撑板6上,盛好浇注液的浇包8挂在浇注机构上,导流槽5对准型壳砂箱7的浇注口701,之后关闭真空浇注罐的密封罐盖,进行抽真空、浇注机构倾转浇包进行浇注、浇注完成后进行加压,最后进行泄压、取出型壳砂箱的工序。在上述浇注工序中,加压工序主要起到提高浇注液的流动性,促进薄壁复杂铸件的成型,同时提高铸件的质量和密度的作用,理想状态下,浇注完成后,加压时,加压气流9只应该通过型壳砂箱的浇注口701和冒口702对浇注液进行加压,实现上述加压作用,但是实际操作中,由于型壳砂箱7内的石膏型703经过焙烧后,总会存在些许裂纹,石膏型703与型壳砂箱壁之间也有间隙,型壳砂箱7与第二支撑板6之间也并非完全密封的状态,所以加压气流9的流动如图1中箭头方向所示意,将通过型壳砂箱7与第二支撑板6的接触面,反窜入铸型,使空气打入液态的铸型704内部形成气泡,产生呛火现象,降低铸件质量,甚至出现铸件不完整的缺陷。

技术实现思路

1、本发明的目的在于提供一种石膏型铸造用真空浇注罐,以解决由于现有技术中真空浇注时,加压工序反窜入铸型,使空气打入液态的铸型内部形成气泡,产生呛火现象,降低铸件质量,甚至出现铸件不完整缺陷的技术问题。

2、为实现上述目的,本发明所提供的石膏型铸造用真空浇注罐的技术方案为:

3、一种石膏型铸造用真空浇注罐,包括罐体,罐体内固定设有将罐体内腔分为上密封罐和下密封罐的密封隔板;上、下密封罐分别设有抽真空管和泄压管,上密封罐设置有加压管;上密封罐设置有浇注机构和导流槽;下密封罐内设置有顶升装置,顶升装置的顶升机构上固定连接有用于承载型壳砂箱的第一支撑板;密封隔板上设置有贯通上、下密封罐的浇孔;浇孔对应导流槽出口和型壳砂箱浇注口。

4、更进一步地,浇孔为上小下大的圆锥台孔。

5、更进一步地,第一支撑板表面面积大于型壳砂箱底面积,第一支撑板完全承载型壳砂箱。

6、更进一步地,顶升装置为顶升油缸。

7、本发明的石膏型铸造用真空浇注罐的有益效果为:本发明为开拓性发明创造。通过在真空浇注罐内设置密封隔板以及将型壳砂箱进行顶升与密封隔板进行顶实接触的顶升机构,使得在加压工序中,加压气体只有型壳砂箱浇注口可以施压,从而达到提高浇注液的流动性,促进薄壁复杂铸件的成型,同时提高铸件的质量和密度的效果。

8、为实现上述目的,本发明还提供了一种石膏型铸造工艺,技术方案为:

9、一种石膏型铸造工艺,浇注工序时使用上述的石膏型铸造用真空浇注罐。

10、更进一步地,浇注工序包括以下步骤:

11、步骤一,将型壳砂箱转移到下密封罐内的第一支撑板上,并使型壳砂箱的浇注口对准浇孔;

12、步骤二,将盛好浇注液的浇包挂在上密封罐的浇注机构上;

13、步骤三,关闭真空浇注罐的密封罐盖,通过上、下密封罐的抽真空管对罐体内腔、浇包和型壳砂箱同时抽真空;

14、步骤四,达到预设的真空度后,通过顶升装置将型壳砂箱与密封隔板顶实;

15、步骤五,关闭上、下密封罐的抽真空管上的真空阀,通过浇注机构倾转浇包,浇注液通过导流槽流入浇孔,进入浇注口进行浇注;

16、步骤六,当浇注液即将溢出浇注口时停止浇注,打开加压管上的加压阀,加压气流进入罐体内,并保压一段时间;

17、步骤七,保压时间结束后,关闭加压阀,分别打开上、下密封罐的泄压管上的泄压阀进行泄压;

18、步骤八,泄压完成后,打开真空浇注罐的密封罐盖,将浇铸后的型壳砂箱转移出来,静置并自然冷却。

19、更进一步地,步骤一中,型壳砂箱转移到下密封罐内的第一支撑板上后,在第一支撑板上沿型壳砂箱一周全部或部分放置外冷铁或冷铁砂。

20、本发明的石膏型铸造工艺的有益效果为:

21、1、本发明为开拓性发明创造。通过在真空浇注罐内设置密封隔板以及将型壳砂箱进行顶升与密封隔板进行顶实接触的顶升机构,使得在加压工序中,加压气体只有型壳砂箱浇注口可以施压,从而达到提高浇注液的流动性,促进薄壁复杂铸件的成型,同时提高铸件的质量和密度的效果。

22、2、通过在第一支撑板上沿型壳砂箱一周全部或部分放置外冷铁或冷铁砂,解决了顶升机构将型壳砂箱与密封隔板顶实时,可能接触面存在无法完全密封,具有部分透气间隙使得加压气体通过,进而从型壳砂箱底部缝隙中反窜入铸型中产生呛火现象的问题。具体工作原理为:顶升装置将型壳砂箱与密封隔板顶实时,型壳砂箱与密封隔板、第一支撑板之间的间隙非常小,加压气体主要通过型壳砂箱浇注口对浇注液施压,浇注液经过型壳砂箱底部间隙时,接触到外冷铁或冷铁砂会迅速冷却凝固,从而封闭缝隙,防止加压气流的进入。

技术特征:

1.一种石膏型铸造用真空浇注罐,其特征在于:包括罐体,罐体内固定设有将罐体内腔分为上密封罐和下密封罐的密封隔板;

2.根据权利要求1所述的石膏型铸造用真空浇注罐,其特征在于:浇孔为上小下大的圆锥台孔。

3.根据权利要求2所述的石膏型铸造用真空浇注罐,其特征在于:第一支撑板表面面积大于型壳砂箱底面积,第一支撑板完全承载型壳砂箱。

4.根据权利要求2或3所述的石膏型铸造用真空浇注罐,其特征在于:顶升装置为顶升油缸。

5.一种石膏型铸造工艺,其特征在于:浇注工序时使用如权利要求1-4任一项所述的石膏型铸造用真空浇注罐。

6.根据权利要求5所述的石膏型铸造工艺,其特征在于:浇注工序包括以下步骤:

7.根据权利要求6所述的石膏型铸造工艺,其特征在于:步骤一中,型壳砂箱转移到下密封罐内的第一支撑板上后,在第一支撑板上沿型壳砂箱一周全部或部分放置外冷铁或冷铁砂。

技术总结

本发明属于铸造设备及工艺领域,公开了一种石膏型铸造用真空浇注罐及铸造工艺,通过在真空浇注罐内设置密封隔板以及将型壳砂箱进行顶升与密封隔板进行顶实接触的顶升机构,使得在加压工序中,加压气体只有型壳砂箱浇注口可以施压,从而达到提高浇注液的流动性,促进薄壁复杂铸件的成型,同时提高铸件的质量和密度的效果。

技术研发人员:黄宇凡

受保护的技术使用者:北京三未科技发展有限公司

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!