基于射频感应加热的非晶纳米晶软磁合金连续热处理装置及工艺

本发明属于热处理,具体涉及的是基于射频感应加热的非晶纳米晶软磁合金连续热处理装置及工艺。

背景技术:

1、第三代半导体的研发与应用加速了电力电子装备向高频化、小型化和高效化方向发展,5g通讯、新一代消费电子、新能源汽车等新兴领域对nanomet系纳米晶软磁材料提出了更高的工艺-软磁性能要求。

2、nanomet系纳米晶软磁合金具有高 bs、低 hc和高μ等优异的软磁性能,一直以来备受关注,但该合金中fe含量较高,导致非晶形成能力弱、晶化敏感区窄,致使对热处理升温速率提出更苛刻的要求。为了进一步改善纳米晶析出过程,有效细化纳米晶尺寸,降低局域各向异性进而降低材料 hc。人们采用了各类快速热处理技术,比如铜块预热法、激光表面加热法及闪光热辐射加热法等方法,使得纳米晶软磁合金的性能得到了大幅度的提升,但这些方法在某种程度上存在加热不均匀、热处理区域窄、能耗过高、设备复杂等局限性,究其原因在于:上述快速加热技术在热量传递过程中主要遵循傅里叶热传导定律,但在实际情况中由于材料内部结构的不均匀导致热波特性的传递过程出现样品内外温度变化延迟和快速上升,进而无法保证材料内部温度场的同步均匀性。在此基础上,对流传热的过程中也会引起温度梯度差,造成材料表面和内部的温度不均匀分布;表面激光加热法可实现热处理的有效面积较窄,受激光器的光斑直径、扫描速度、以及功率的影响较大,同时需要选择合适波段的激光器,造价昂贵,设备复杂、效率低,无法满足工业化生产需求;对于铜块双面预热法,需提前对铜块进行连续加热,耗能较高,同时需要高纯度、导电性较好的铜块才能减少热量传递的损失,且造价成本较高,在热处理过程中无法直接测量带材的实际温度,存在温度滞后效应;而闪光热辐射法需要连续通入较大电流才可产生热量,能耗极高,同时卤化钨灯长时间在高电流密度下工作将导致其寿命缩短,成本增加,无法实现工业连续化生产。

技术实现思路

1、本发明的主要目的在于克服现有技术中的不足,解决nanomet系纳米晶软磁合金条带经现有快速热处理后存在加热不均匀、热处理区域窄、能耗过高、设备复杂的技术问题,本发明提供一种基于射频感应加热的非晶纳米晶软磁合金连续热处理装置及工艺。

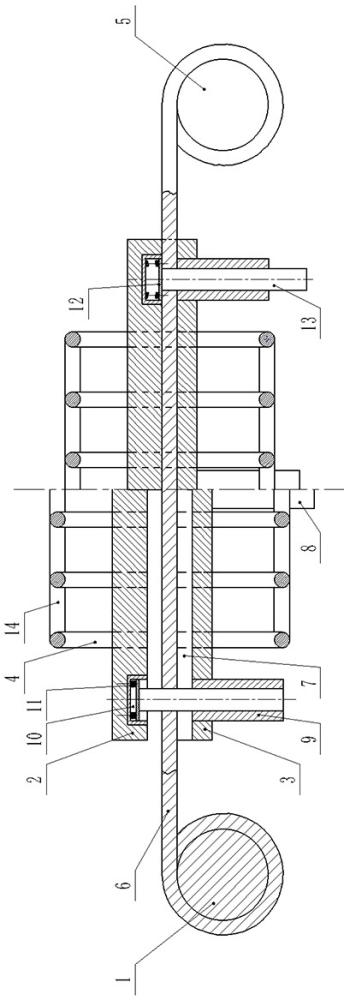

2、本发明通过以下技术方案予以实现:基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,它包括自动送带机、上压板、下压板、线圈和卷取装置,自动送带机将非晶纳米晶软磁合金条带展开后通过卷取装置卷绕成卷,其中:

3、所述上压板和下压板的材质均为透明玻璃,上压板和下压板相对设置,并且上压板设置于下压板的正上方,设置上压板和下压板可以防止非晶纳米晶软磁合金条带在高频磁场作用下发生偏转震动,避免加热不均匀,同时便于红外测温;下压板上表面的中部沿长度方向设置滑槽,非晶纳米晶软磁合金条带沿滑槽送进;下压板下表面前后两侧的心部分别与竖直向上设置的液压驱动杆固定连接,液压驱动杆同步运动进而驱动下压板沿竖直方向运动;

4、在所述下压板的四角位置处分别设置导套,在上压板与导套相对应的位置处分别设置限位槽,限位槽内设置弹簧,液压导杆由下向上贯穿导套并延伸至对应的限位槽中,液压导杆的上端固定安装托盘,液压导杆沿导套伸出或者缩回,进而驱动上压板与非晶纳米晶软磁合金条带的上表面接触或者分离;

5、在上压板上表面的中部以及下压板下表面的中部分别等间距设置若干线圈,线圈的外形形状设置为半圆形或者半扁矩形形状,在上压板同侧的线圈中,第奇数根线圈通过第一空心导电管依次串联,第一空心导电管的两端分别与直流电源的正负极电连接,第偶数根线圈通过第二空心导电管依次串联,第二空心导电管的两端分别与射频电源的正负极电连接,上压板同侧的线圈与下压板同侧的线圈结构相同;所述线圈的端部分别贯穿对应的上压板或者下压板,并且上压板上设置的线圈与下压板上设置的线圈相互对称,当上压板和下压板相对的表面贴合时,上压板和下压板上对应的线圈接触并形成闭环。

6、进一步地,所述上压板和下压板的厚度均为0.2mm。

7、进一步地,所述滑槽的深度等于非晶纳米晶软磁合金条带的厚度,滑槽的宽度等于非晶纳米晶软磁合金条带的宽度。

8、进一步地,所述非晶纳米晶软磁合金条带的厚度为20μm-25μm,宽度为2mm-3mm,密度为7.5g/cm3。

9、进一步地,所述直流电源的电流为20a,用于提供磁场,磁场强度大小为500gs;所述射频电源为交流电源,交流电源的电流为500a,交流电源的频率为1mhz。

10、一种采用上述连续热处理装置的热处理工艺,包括以下步骤:

11、s1、首先,前后两侧液压驱动杆同步向上运动,进而驱动下压板沿竖直方向向上运动,与此同时液压导杆沿导套伸出,托盘挤压弹簧进而将上压板顶起至预定高度,液压驱动杆与液压导杆停止运动;

12、s2、将待热处理的非晶纳米晶软磁合金卷安装于自动送带机上,自动送带机将待热处理的非晶纳米晶软磁合金卷展开,并使得待热处理的非晶纳米晶软磁合金条带恰好卡装在滑槽中;

13、s3、液压驱动杆保持位置不动,液压导杆沿导套缩回,上压板随之下降,直至上压板和下压板相对的表面贴合,非晶纳米晶软磁合金条带位于闭合的滑槽中;然后向第一空心导电管内通入直流电流,直流电流为20a,与此同时第二空心导电管内通入交流电流,交流电流为500a,交流电流的频率为1mhz;

14、s4、自动送带机与卷取装置连续工作,非晶纳米晶软磁合金条带在射频感应加热条件下沿滑槽缓慢移动,非晶纳米晶软磁合金条带的送进速度为1mm/s-3mm/s,射频感应加热温度为520℃~570℃,保温时间为3s-5s,热处理后的非晶纳米晶软磁合金条带穿过滑槽后卷绕在卷取装置上,制得非晶纳米晶软磁合金磁芯。

15、进一步地,在所述步骤s4中,在上压板的上方设置红外线测温仪,红外线测温仪透过上压片将红外点照射在带材表面,实时监测非晶纳米晶软磁合金条带表面的热处理温度。

16、本发明的有益效果在于:

17、1、射频感应超快速加热技术利用50hz~500khz频率范围内的电磁能实现工件的非接触式加热,具有设备简单、加热均匀、电能使用效率高、传热过程损耗极低、磁场大小可控、无污染、耗时短等突出优势,同时可减弱常规热处理后带材脆化这一缺陷。感应加热设备核心部件主要由射频电源和感应线圈组成,结构简单,能够实现产业连续卷绕-退火自动一体化生产。

18、2、非晶带材作为金属工件在高频感应线圈中迅速产生感应电势进而引起较大的感应电流实现材料的快速加热,加热速率可达102 ℃/s数量级,电磁能的传播速率与光速相等,穿透力强,热处理过程中材料心部和表面几乎是同时受热,不存在温度梯度差,且热损耗极低。另外,电能使用效率高达75%-80%,符合绿色发展的要求。

技术特征:

1.基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,它包括自动送带机(1)、上压板(2)、下压板(3)、线圈(4)和卷取装置(5),自动送带机(1)将非晶纳米晶软磁合金条带(6)展开后通过卷取装置(5)卷绕成卷,其特征在于:

2.根据权利要求1所述的基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,其特征在于:所述上压板(2)和下压板(3)的厚度均为0.2mm。

3.根据权利要求1所述的基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,其特征在于:所述滑槽(7)的深度等于非晶纳米晶软磁合金条带(6)的厚度,滑槽(7)的宽度等于非晶纳米晶软磁合金条带(6)的宽度。

4.根据权利要求1或3所述的基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,其特征在于:所述非晶纳米晶软磁合金条带(6)的厚度为20μm-25μm,宽度为2mm-3mm,密度为7.5g/cm3。

5.根据权利要求1所述的基于射频感应加热的非晶纳米晶软磁合金连续热处理装置,其特征在于:所述直流电源的电流为20a,用于提供磁场,磁场强度大小为500gs;所述射频电源为交流电源,交流电源的电流为500a,交流电源的频率为1mhz。

6.一种采用如权利要求1所述连续热处理装置的热处理工艺,其特征在于,包括以下步骤:

7.根据权利要求6所述连续热处理装置的热处理工艺,其特征在于,在所述步骤s4中,在上压板(2)的上方设置红外线测温仪,红外线测温仪透过上压片(2)将红外点照射在带材表面,实时监测非晶纳米晶软磁合金条带(6)表面的热处理温度。

技术总结

基于射频感应加热的非晶纳米晶软磁合金连续热处理装置及工艺,属于热处理技术领域,解决现有快速热处理设备不能满足非晶纳米晶软磁合金热处理工艺要求的技术问题,解决方案为:本装置包括自动送带机、上压板、下压板、线圈和卷取装置,下压板上表面的中部设置滑槽,非晶纳米晶软磁合金条带沿滑槽送进;在上、下压板上表面的中部分别等间距设置若干线圈,第奇数根线圈通过第一空心导电管依次串联,第一空心导电管的两端分别与直流电源的正负极电连接,第偶数根线圈通过第二空心导电管依次串联,第二空心导电管的两端分别与射频电源的正负极电连接;在此基础上公开了非晶纳米晶软磁合金连续热处理工艺。本发明设备简单、加热均匀、电能使用效率高。

技术研发人员:陈哲,张克维,康树杰,王竞宇,朱乾科,孙成妍

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!