一种抽油杆用25MnVA圆钢的生产方法与流程

本发明涉及冶炼和轧制,尤其涉及一种抽油杆用25mnva圆钢的生产方法。

背景技术:

1、抽油杆承受油井内巨大的拉力和压力,需要具备高强度、优良的韧性和稳定的变形能力。因此,钢材必须具备优异的机械性能,确保抽油杆在油井作业中的可靠性和安全性。抽油杆在油井作业中需要频繁地上下移动,钢材需具备优异的抗疲劳性能,长时间承受重复加载而不易断裂或损伤。抽油杆在石油开采过程中置身于高盐度、高压力、酸性环境中,因此所选用的钢材必须具备优异的耐腐蚀性能。研发的抽油杆用钢应能抵御盐水、酸液等腐蚀介质的侵蚀,确保其在恶劣环境下长期稳定运行。采用高性能的钢材能够延长抽油杆的使用寿命,减少维护和更换成本。这不仅可以提高油田作业的效率和安全性,还能为油田企业节约成本,提升经济效益。全球石油需求持续增长,对高性能、高可靠性的抽油设备的需求也在不断增加。研发出满足市场需求的抽油杆用钢,将在油田设备制造领域获得广泛应用和市场认可。因此,钢厂研发抽油杆用钢的推广应用具有明确的可行性和广阔的前景。通过满足市场对性能、质量和成本的要求,钢厂可以在石油工业领域取得重要地位,获得可观的市场份额和经济收益。

技术实现思路

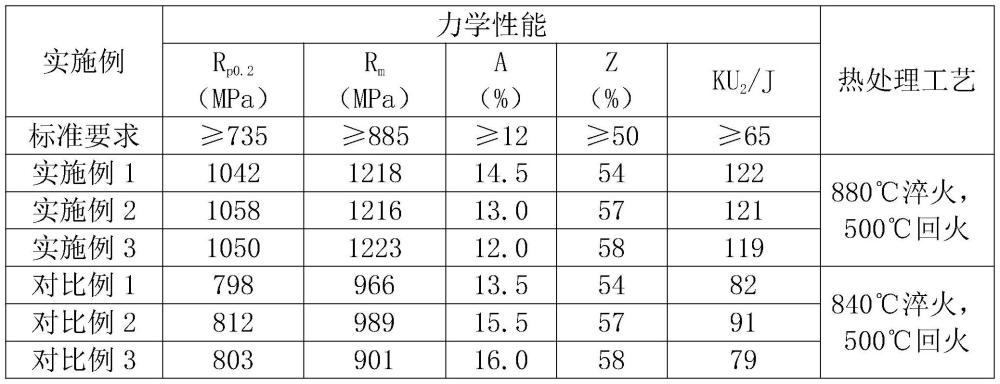

1、本发明的目的是提供一种抽油杆用25mnva圆钢的生产方法,成功采用开发出具有优良综合力学性能的抽油杆用25mnva圆钢。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种抽油杆用25mnva圆钢的生产方法,其化学成分的质量百分含量包括:c0.21%~0.30%、si 0.17%~0.37%、mn 1.30%~1.70%、p≤0.025%、s≤0.020%、v0.05~0.15%、cr≤0.35%、mo≤0.10%、cu≤0.20%,其余为fe和不可避免的杂质,质量分数共计100%;其生产方法包括:转炉冶炼、lf精炼、连铸、铸坯加热炉加热、圆钢轧制;其中:钢坯加热温度1200~1250℃,允许温差≤50℃,控制总加热时间2h,开轧温度1050~1100℃,防止过热、过烧和脱碳,缓慢升温,保证钢坯加热温度均匀,减少温差;热处理制度为880℃淬火,500℃回火。

4、进一步的,复吹转炉冶炼,保证冶炼物料干燥以避免水汽进入钢中产生白点;要求[p]<0.012%,[s]<0.030%;转炉底吹氮氩切换,确保一次啦碳命中,避免后吹,终点碳控制>0.10%,降低钢水氧化性,减少脱碳;终点[p]≤0.020%;出钢挡渣,出钢过程全程吹氩;精炼白渣操作,钢水全程不得裸露;喂钙线对夹杂物进行变形处理,避免水口结瘤;喂钙线后不加任何渣料,以净化钢水,软吹时间≥10min,保证夹杂物充分上浮;严格执行中包烘烤制度,保证中间包烘烤时间和烘烤温度;长水口外的钢水不能暴露,防止钢水二次氧化;保证结晶器对中,二冷采用弱冷,恒拉速;使用电磁搅拌来改善铸坯表面质量;注意轧辊、翻钢机、导卫板、辊道以及盖板的状况,并确保光滑,无尖锐棱角,避免轧件表面产生刮伤、磕伤缺陷。

5、进一步的,轧制成品规格为φ123mm。

6、进一步的,其化学成分的质量百分含量包括:c 0.27%、si 0.24%、mn 1.33%、p0.012%、s 0.0058%、v 0.08%、cr 0.25%、mo 0.007%、cu 0.04%,其余为fe和不可避免的杂质,质量分数共计100%。

7、进一步的,其化学成分的质量百分含量包括:c 0.28%、si 0.23%、mn 1.35%、p0.014%、s 0.0075%、v 0.09%、cr 0.27%、mo 0.010%、cu 0.03%,其余为fe和不可避免的杂质,质量分数共计100%。

8、进一步的,其化学成分的质量百分含量包括:c 0.27%、si 0.25%、mn 1.34%、p0.013%、s 0.0055%、v 0.08%、cr 0.26%、mo 0.009%、cu 0.05%,其余为fe和不可避免的杂质,质量分数共计100%。

9、与现有技术相比,本发明的有益技术效果:

10、(1)通过降低碳含量并引入钒和铬,25mnva在保持较高强度的同时,显著提高了材料的韧性和抗冲击能力,这在极端工况下表现尤为突出。(2)优化的淬火和回火工艺使得25mnva的强度显著优于35mn2a,有效延长了抽油杆在高频交变应力环境下的使用寿命。(3)通过优化合金成分和冶炼工艺,25mnva减少了对贵重合金元素mo的依赖,在保证性能的前提下,降低了生产成本,具备更好的市场竞争力。

技术特征:

1.一种抽油杆用25mnva圆钢的生产方法,其特征在于:其化学成分的质量百分含量包括:c 0.21%~0.30%、si 0.17%~0.37%、mn 1.30%~1.70%、p≤0.025%、s≤0.020%、v 0.05~0.15%、cr≤0.35%、mo≤0.10%、cu≤0.20%,其余为fe和不可避免的杂质,质量分数共计100%;其生产方法包括:转炉冶炼、lf精炼、连铸、铸坯加热炉加热、圆钢轧制;其中:钢坯加热温度1200~1250℃,允许温差≤50℃,控制总加热时间2h,开轧温度1050~1100℃,防止过热、过烧和脱碳,缓慢升温,保证钢坯加热温度均匀,减少温差;热处理制度为880℃淬火,500℃回火。

2.根据权利要求1所述的抽油杆用25mnva圆钢的生产方法,其特征在于:复吹转炉冶炼,保证冶炼物料干燥以避免水汽进入钢中产生白点;要求[p]<0.012%,[s]<0.030%;转炉底吹氮氩切换,确保一次啦碳命中,避免后吹,终点碳控制>0.10%,降低钢水氧化性,减少脱碳;终点[p]≤0.020%;出钢挡渣,出钢过程全程吹氩;精炼白渣操作,钢水全程不得裸露;喂钙线对夹杂物进行变形处理,避免水口结瘤;喂钙线后不加任何渣料,以净化钢水,软吹时间≥10min,保证夹杂物充分上浮;严格执行中包烘烤制度,保证中间包烘烤时间和烘烤温度;长水口外的钢水不能暴露,防止钢水二次氧化;保证结晶器对中,二冷采用弱冷,恒拉速;使用电磁搅拌来改善铸坯表面质量;注意轧辊、翻钢机、导卫板、辊道以及盖板的状况,并确保光滑,无尖锐棱角,避免轧件表面产生刮伤、磕伤缺陷。

3.根据权利要求1所述的抽油杆用25mnva圆钢的生产方法,其特征在于:轧制成品规格为φ123mm。

4.根据权利要求1所述的抽油杆用25mnva圆钢的生产方法,其特征在于:其化学成分的质量百分含量包括:c 0.27%、si 0.24%、mn 1.33%、p 0.012%、s 0.0058%、v 0.08%、cr 0.25%、mo 0.007%、cu 0.04%,其余为fe和不可避免的杂质,质量分数共计100%。

5.根据权利要求1所述的抽油杆用25mnva圆钢的生产方法,其特征在于:其化学成分的质量百分含量包括:c 0.28%、si 0.23%、mn 1.35%、p 0.014%、s 0.0075%、v 0.09%、cr 0.27%、mo 0.010%、cu 0.03%,其余为fe和不可避免的杂质,质量分数共计100%。

6.根据权利要求1所述的抽油杆用25mnva圆钢的生产方法,其特征在于:其化学成分的质量百分含量包括:c 0.27%、si 0.25%、mn 1.34%、p 0.013%、s 0.0055%、v 0.08%、cr 0.26%、mo 0.009%、cu 0.05%,其余为fe和不可避免的杂质,质量分数共计100%。

技术总结

本发明公开了一种抽油杆用25MnVA圆钢的生产方法,其化学成分的质量百分含量包括:C 0.21%~0.30%、Si 0.17%~0.37%、Mn 1.30%~1.70%、P≤0.025%、S≤0.020%、V 0.05~0.15%、Cr≤0.35%、Mo≤0.10%、Cu≤0.20%;其生产方法包括:转炉冶炼、LF精炼、连铸、铸坯加热炉加热、圆钢轧制;其中:钢坯加热温度1200~1250℃,允许温差≤50℃,控制总加热时间2h,开轧温度1050~1100℃,热处理制度为880℃淬火,500℃回火,本发明成功采用开发出具有优良综合力学性能的抽油杆用25MnVA圆钢。

技术研发人员:惠治国,梁正伟,宋振东,刘丽娟,赵晓敏,史文义

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2025/1/20

- 还没有人留言评论。精彩留言会获得点赞!