弹簧钢盘条及其生产方法与流程

本申请涉及钢铁冶炼,尤其涉及一种弹簧钢盘条及其生产方法。

背景技术:

1、随着汽车运输业向高速、重载以及轻量化方向发展,汽车行业对高强度、高疲劳、低成本弹簧钢的需求日益增加。当前1960mpa级悬架弹簧逐步替代1860mpa级产品成为市场主流,同时部分高端车型已采用2060mpa级产品。针对高强度等级悬架弹簧,目前已公开的技术方案均在坯料成分设计中添加了昂贵的微合金元素,采用大方坯冶炼开坯修磨的方式,结合多道次轧机控轧、斯太尔摩线控冷工艺,获得成品盘条。随后盘条通过拉拔、淬火回火处理,制备出2060mpa级以上高强度等级弹簧钢丝。但由于合金元素昂贵,使得盘条成本增加,且通常盘条淬火回火后拉拔成钢丝的断面收缩率不佳。

技术实现思路

1、本申请的目的在于提供一种弹簧钢盘条及其生产方法,弹簧钢盘条的生产方法控制冷却并增加盐浴热处理,使弹簧钢盘条组织更均匀,解决了现有技术中盘条淬火回火后拉拔成的钢丝的断面收缩率较低的问题。

2、为了实现上述发明目的之一,本申请一实施方式提供一种弹簧钢盘条的生产方法,包括将钢坯进行加热、高线轧制、冷却和盐浴热处理工序,其中,

3、高线轧制工序中,将钢坯加热后送入轧机轧制得到弹簧钢盘条,其中,开轧温度为940~980℃,精轧入口温度为870~910℃,精轧出口温度为950~1000℃;

4、冷却工序中,弹簧钢盘条通过辊道前进并冷却,将辊道沿弹簧钢盘条前进的方向依次分为冷却一段、保温二段和空冷三段;

5、冷却一段中,辊道速度为0.40~0.55m/s,冷却速度为3.5~5.0℃/s,弹簧钢盘条退出冷却一段的温度为650~680℃;

6、保温二段中,辊道速度为0.55~0.65m/s,冷却速度为0.5~0.8℃/s,弹簧钢盘条退出保温二段的温度为600~630℃;

7、空冷三段中,辊道速度为0.65~0.80m/s,冷却速度为1.5~2.0℃/s,弹簧钢盘条退出空冷三段并进行集卷的集卷温度≤450℃;

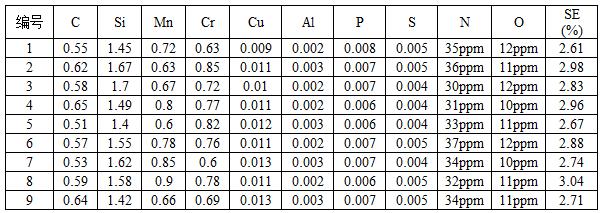

8、盐浴热处理工序中,当2.60%≤强塑指数se<2.75%时,控制感应加热温度为860~870℃,盐浴温度为625~635℃;当2.75%≤强塑指数se<2.90%时,控制感应加热温度为870~880℃,盐浴温度为615~625℃;当2.90%≤强塑指数se≤3.05%时,控制感应加热温度为880~890℃,盐浴温度为605~615℃;其中,强塑指数se=[c]+0.5[si]+0.8[mn]+1.2[cr],[c]、[si]、[mn]和[cr]分别为弹簧钢盘条中各元素对应的重量百分比。

9、作为本申请一实施方式的进一步改进,盐浴热处理工序中,当10mm≤盘条直径d≤14mm时,走线速度为4.5~4.8m/min;当14mm<盘条直径d≤18mm时,走线速度为3.8~4.2m/min;当18mm<盘条直径d≤26mm时,走线速度为3.2~3.5m/min。

10、作为本申请一实施方式的进一步改进,冷却一段占辊道长度的1/4,保温二段占辊道长度的1/3,空冷三段占辊道长度的5/12。

11、作为本申请一实施方式的进一步改进,加热工序中,将钢坯送入加热炉进行加热,其中,预热段温度为800~870℃,加热一段温度为870~920℃,加热二段温度为920~960℃,均热段温度为960~1040℃,加热总时间为80~100min。

12、作为本申请一实施方式的进一步改进,加热一段及加热二段空燃比为0.50~0.55,均热段空燃比为0.45~0.50。

13、作为本申请一实施方式的进一步改进,在加热工序之前还包括依序进行的炼钢、连铸和开坯工序,其中,

14、开坯工序中,将连铸得到的大方坯开坯成小方坯,小方坯经表面处理后,坯料表面粗糙度ra≤25μm,表面裂纹深度≤50μm。

15、本申请一实施方式还提供一种弹簧钢盘条,其显微组织包括铁素体和索氏体,索氏体比例≥92%,索氏体晶粒尺寸为8.8~10.2μm,索氏体片层间距为150~180nm。

16、作为本申请一实施方式的进一步改进,其化学成分以重量百分比计包括:c:0.51~0.65%,si:1.40~1.70%,mn:0.60~0.90%,cr:0.60~0.85%,cu≤0.02%,al≤0.005%,p≤0.010%,s≤0.010%,n≤50ppm,o≤20ppm,其余为fe和不可避免的杂质,强塑指数se为2.60~3.05%,其中,se=[c]+0.5[si]+0.8[mn]+1.2[cr],[c]、[si]、[mn]和[cr]分别为弹簧钢盘条中各元素对应的重量百分比。

17、作为本申请一实施方式的进一步改进,所述弹簧钢盘条的抗拉强度为1100~1180mpa,断面收缩率≥52%,断后伸长率≥16%。

18、作为本申请一实施方式的进一步改进,弹簧钢盘条经拉拔、淬火回火处理后抗拉强度为2100~2180mpa,断面收缩率≥48%。

19、本申请提供的一个或多个技术方案,至少具有如下技术效果或优点:

20、本申请提供的弹簧钢盘条的生产方法在高线轧制后,冷却工序中在冷却一段奥氏体快速穿过铁素体相区,减少铁素体相变比例,保温二段使奥氏体充分发生珠光体相变。盐浴热处理工序中根据盘条强塑指数差异,合理设定盐浴热处理工序中的奥氏体化加热温度、索氏体相变盐浴温度,使索氏体晶粒尺寸及片层间距波动小,成品盘条抗拉强度波动小、塑性好。

技术特征:

1.一种弹簧钢盘条的生产方法,其特征在于,包括将钢坯进行加热、高线轧制、冷却和盐浴热处理工序,其中,

2.根据权利要求1所述的弹簧钢盘条的生产方法,其特征在于,盐浴热处理工序中,当10mm≤盘条直径d≤14mm时,走线速度为4.5~4.8m/min;当14mm<盘条直径d≤18mm时,走线速度为3.8~4.2m/min;当18mm<盘条直径d≤26mm时,走线速度为3.2~3.5m/min。

3.根据权利要求1所述的弹簧钢盘条的生产方法,其特征在于,冷却一段占辊道长度的1/4,保温二段占辊道长度的1/3,空冷三段占辊道长度的5/12。

4.根据权利要求1所述的弹簧钢盘条的生产方法,其特征在于,加热工序中,将钢坯送入加热炉进行加热,其中,预热段温度为800~870℃,加热一段温度为870~920℃,加热二段温度为920~960℃,均热段温度为960~1040℃,加热总时间为80~100min。

5.根据权利要求4所述的弹簧钢盘条的生产方法,其特征在于,加热一段及加热二段空燃比为0.50~0.55,均热段空燃比为0.45~0.50。

6.根据权利要求1所述的弹簧钢盘条的生产方法,其特征在于,在加热工序之前还包括依序进行的炼钢、连铸和开坯工序,其中,

7.一种采用权利要求1所述的弹簧钢盘条的生产方法生产得到的弹簧钢盘条,其特征在于,其显微组织包括铁素体和索氏体,索氏体比例≥92%,索氏体晶粒尺寸为8.8~10.2μm,索氏体片层间距为150~180nm。

8.根据权利要求7所述的弹簧钢盘条,其特征在于,其化学成分以重量百分比计包括:c:0.51~0.65%,si:1.40~1.70%,mn:0.60~0.90%,cr:0.60~0.85%,cu≤0.02%,al≤0.005%,p≤0.010%,s≤0.010%,n≤50ppm,o≤20ppm,其余为fe和不可避免的杂质,强塑指数se为2.60~3.05%,其中,se=[c]+0.5[si]+0.8[mn]+1.2[cr],[c]、[si]、[mn]和[cr]分别为弹簧钢盘条中各元素对应的重量百分比。

9.根据权利要求8所述的弹簧钢盘条,其特征在于,所述弹簧钢盘条的抗拉强度为1100~1180mpa,断面收缩率≥52%,断后伸长率≥16%。

10.根据权利要求8所述的弹簧钢盘条,其特征在于,弹簧钢盘条经拉拔、淬火回火处理后抗拉强度为2100~2180mpa,断面收缩率≥48%。

技术总结

本申请提供一种弹簧钢盘条及其生产方法,生产方法中,钢坯在940~980℃开轧,870~910℃进入精轧,950~1000℃退出精轧;控制冷却一段的冷却速度为3.5~5.0℃/s,退出冷却一段的温度为650~680℃;控制保温二段的冷却速度为0.5~0.8℃/s,退出保温二段的温度为600~630℃;控制空冷三段的冷却速度为1.5~2.0℃/s,退出空冷三段并进行集卷的集卷温度≤450℃;根据弹簧钢盘条的强塑指数SE确定感应加热温度和盐浴温度,合理设定盐浴热处理工序中的奥氏体化加热温度和索氏体相变盐浴温度,使盘条组织均匀,索氏体晶粒尺寸及片层间距波动小,弹簧钢盘条抗拉强度波动小、塑性好。

技术研发人员:杨晓伟,麻晗,张宇

受保护的技术使用者:江苏省沙钢钢铁研究院有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!