一种利用高炉热风烧结的装置及方法与流程

本发明涉及钢铁冶金,尤其涉及一种利用高炉热风烧结的装置及方法。

背景技术:

1、在钢铁工业中,高炉炼铁是重要的生产环节,而优质的烧结矿对于高炉的稳定运行和高效生产至关重要。传统的烧结实验方法通常需要消耗大量的能源,并且实验过程中产生的污染物较多,不符合当前节能减排和环保的要求。

2、高炉热风炉在为高炉提供高温热风的过程中,会产生大量的热能。然而,这些热能在当前的生产流程中往往没有得到充分有效的利用,造成了能源的浪费。

3、随着科技的不断进步和对资源高效利用的追求,如何将高炉热风炉的热风热能应用于烧结杯实验,以降低实验能耗、提高能源利用效率、减少环境污染,并为优化烧结工艺提供更准确可靠的数据支持,成为了钢铁行业亟待解决的问题。

4、在此背景下,研发出一种利用高炉热风炉热风的热能进行烧结杯实验的实验装置和方法,具有重要的现实意义和应用价值。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种利用高炉热风烧结的装置及方法,旨在通过在实验室开展烧结杯实验时,利用高炉热风炉的热风余热作为热能进行烧结杯实验。

2、为了实现上述目的,本发明采用的技术方案如下:

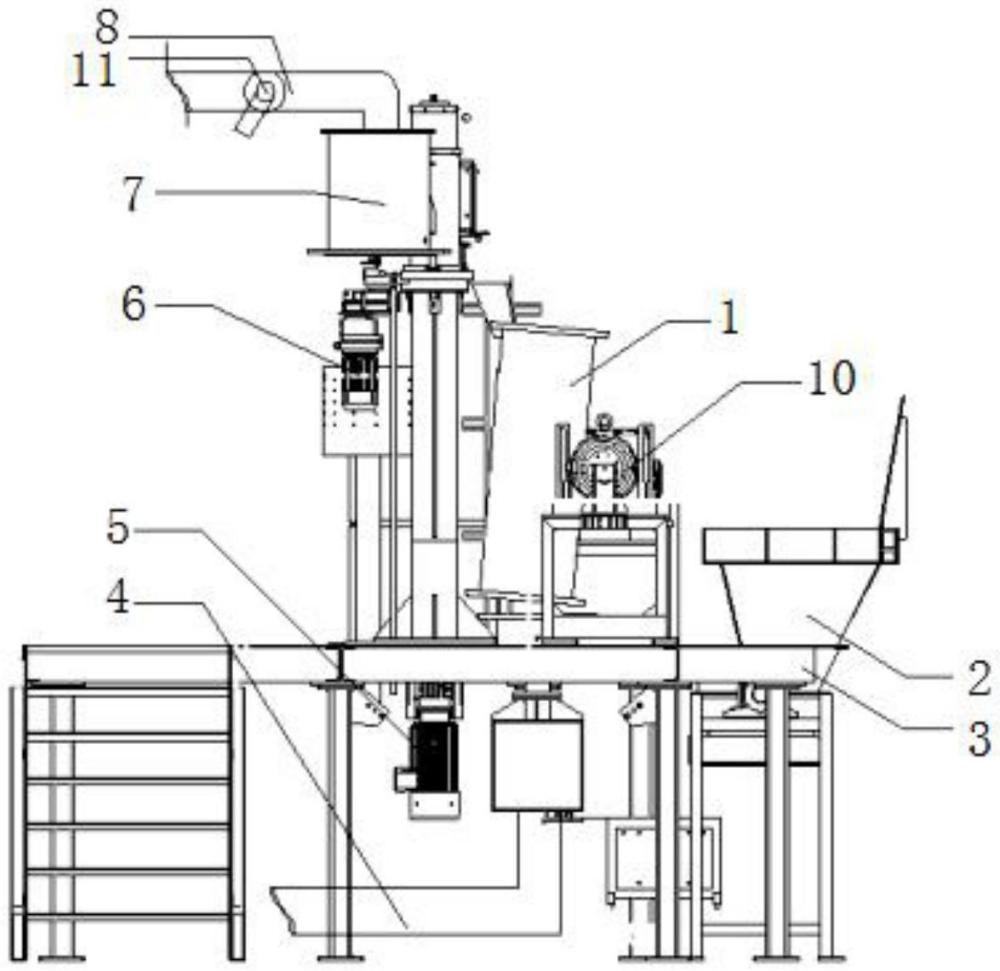

3、本发明所提出的一种利用高炉热风烧结的装置,包括烧结杯杯体、破碎机、烧结杯平台、升降机构、旋转机构、热风进气筒、热风进气管道和翻转机构;所述烧结杯杯体竖向设置在烧结杯平台上表面中部;所述烧结杯杯体通过翻转机构与烧结杯平台连接;所述破碎机设置在烧结杯杯体的正前方;所述热风进气筒竖向设置在烧结杯杯体的后侧上方;所述升降机构竖向设置在烧结杯杯体的后侧;所述热风进气筒底部通过旋转机构与升降机构连接;所述热风进气筒的顶部通过热风进气管道与高炉热风炉的热风管道直接连接。

4、进一步的,所述烧结杯杯体底部通过负压抽风管道连接至负压抽风机。

5、进一步的,所述热风进气管道上设置有管道控制阀。

6、一种利用高炉热风烧结的方法,包括以下步骤:

7、s1、按照高炉用烧结矿要求将攀精矿、国内高粉、国内中粉、钢渣、返矿、活性灰和石灰石按照计算的质量配比加入一混机内进行混匀,喷加雾化水,制备成均匀的混匀料;再将均匀的混匀料倒入二混机内进行滚动,让其均匀滚动成球;

8、s2、将制备好的混合料均匀布至烧结杯杯体中等待烧结;

9、s3、将热风进气筒通过旋转机构旋转到烧结位,使热风进气筒对正烧结杯杯体上方;

10、s4、通过升降机构使热风进气筒落在烧结杯杯体上端,确保热风进气筒在烧结过程中与结杯杯体上端保持良好接触并保证密封性;

11、s5、打开烧结杯操作界面,输入相关参数,启动管路控制阀,使高炉热风炉的热风经热风进气筒进入烧结杯杯体进行烧结;

12、s6、控制升降机构使热风进气筒离开烧结杯杯体上端,再通过旋转机构将热风进气筒旋转至装料等待位;

13、s7、当烧结杯杯体下端负压抽风管道的废气温度上升至最高再下降至95-105℃时,烧结过程结束,通过翻转机构将烧结杯杯体内的烧结饼倒入破碎机并进行粗破,再进行3次落下处理后按40-25mm、25-16mm、16-10mm、10-5mm、<5mm进行筛分,计算>5mm所占比例,按标准要求进行检测转鼓强度。

14、进一步的,所述步骤s1中,一混机内的混匀时间为3-5min,二混机内的混匀时间为5-7min。

15、进一步的,所述步骤s1中,球形混合料中直径大于3mm的部分需控制在60%以上。

16、进一步的,所述步骤s5中,相关参数为:热风速率为0.02-1米/秒,流量为12-200m3/h,热风温度为1000-1350℃,烧结杯负压抽风机负压值为-16.5-0.5kpa,固定时间1-300分钟。

17、进一步的,所述步骤s7中,破碎机的间距为45-55mm;落下处理的落下高度为1.8-2.2m。

18、与现有技术相比,本发明具有以下有益效果:

19、本发明旨在通过在实验室开展烧结杯实验时,利用高炉热风炉的热风余热作为热能进行烧结杯实验。

20、首先,热风炉的热风是一种废热能源,利用热风炉热风能源进行烧结杯实验,可以减少烧结过程中的燃料消耗,降低烧结加工成本;其次,使用热风炉热风进行烧结杯实验,由于热风温度较高,可以提高烧结过程的反应速度,从而缩短实验周期,提高实验效率;最后,与传统的烧结实验方法相比,利用热风炉热风进行烧结杯实验可以减少污染物的排放,对环境更加友好。

21、因此,本发明具有一定的应用前景和优势,可以为钢铁工业的节能减排和可持续发展做出贡献。

技术特征:

1.一种利用高炉热风烧结的装置,其特征在于:所述装置包括烧结杯杯体、破碎机、烧结杯平台、升降机构、旋转机构、热风进气筒、热风进气管道和翻转机构;所述烧结杯杯体竖向设置在烧结杯平台上表面中部;所述烧结杯杯体通过翻转机构与烧结杯平台连接;所述破碎机设置在烧结杯杯体的正前方;所述热风进气筒竖向设置在烧结杯杯体的后侧上方;所述升降机构竖向设置在烧结杯杯体的后侧;所述热风进气筒底部通过旋转机构与升降机构连接;所述热风进气筒的顶部通过热风进气管道与高炉热风炉的热风管道直接连接。

2.根据权利要求1所述的一种利用高炉热风烧结的装置,其特征在于:所述烧结杯杯体底部通过负压抽风管道连接至负压抽风机。

3.根据权利要求2所述的一种利用高炉热风烧结的装置,其特征在于:所述热风进气管道上设置有管道控制阀。

4.利用权利要求3所述的一种利用高炉热风烧结的装置烧结的方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种利用高炉热风烧结的方法,其特征在于:所述步骤s1中,一混机内的混匀时间为3-5min,二混机内的混匀时间为5-7min。

6.根据权利要求4所述的一种利用高炉热风烧结的方法,其特征在于:所述步骤s1中,球形混合料中直径大于3mm的部分需控制在60%以上。

7.根据权利要求4所述的一种利用高炉热风烧结的方法,其特征在于:所述步骤s5中,相关参数为:热风速率为0.02-1米/秒,流量为12-200m3/h,热风温度为1000-1350℃,烧结杯负压抽风机负压值为-16.5-0.5kpa,固定时间1-300分钟。

8.根据权利要求4所述的一种利用高炉热风烧结的方法,其特征在于:所述步骤s7中,破碎机的间距为45-55mm;落下处理的落下高度为1.8-2.2m。

技术总结

本发明涉及一种利用高炉热风烧结的装置及方法,装置包括烧结杯杯体、破碎机、烧结杯平台、升降机构、旋转机构、热风进气筒、热风进气管道和翻转机构;烧结杯杯体竖向设置在烧结杯平台中部;烧结杯杯体通过翻转机构与烧结杯平台连接;破碎机设置在烧结杯杯体的正前方;热风进气筒竖向设置在烧结杯杯体的后侧上方;升降机构竖向设置在烧结杯杯体的后侧;热风进气筒底部通过旋转机构与升降机构连接;热风进气筒的顶部通过热风进气管道与高炉热风炉的热风管道连接。方法流程如下:原料→加水→一混→二混→布料→烧结→破碎→落下→粒度分级→转鼓及指标检测。本发明可减少烧结过程燃料消耗,提高烧结过程反应速度,减少污染物排放,对环境更加友好。

技术研发人员:朱凤湘,胡鹏,令新科,蒲水强

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!