一种赤泥中钪的提取方法与流程

本申请涉及赤泥资源化处理,尤其涉及一种赤泥中钪的提取方法。

背景技术:

1、赤泥是氧化铝生产过程产生的固体废弃物,排放量大,估计全国每年赤泥排放量超过1亿吨。然而现阶段针对赤泥的综合利用率却不足10%。钪是一种典型的稀土元素,广泛应用在发光材料、航天工业、合金及电池等领域。主要分布在氧化铝生产所用原料的铝土矿中,现有研究表明根据铝土矿的性质和加工工艺的不同,氧化铝生产过程所产生的赤泥中钪元素的含量在0.004%~0.01%之间,而由于钪元素的稀缺性,若矿石中钪含量能在0.002%~0.005%之间则该矿石被视为重要的钪资源。因此如何从赤泥中提取钪资源值得深入研究。

2、目前赤泥中提取钪主要是通过浸出-萃取的方法,浸出的手段主要包括酸浸和碱性缓冲溶液浸泡。若直接进行酸浸,容易将除钪之外的其他金属杂质同时浸出,影响后期萃取分离效果,同时也会产生大量酸液废水。现有技术中采用碱性缓冲溶液进行浸泡之前,需要首先对钪元素进行富集,然后再浸出。虽然避免了传统酸性浸出剂存在的用量大、杂质元素共同浸出、干扰后续分离、废酸难处理等问题,但浸出手段简单,金属钪浸出率不高且有大量铝被浸出,碱性条件下容易生成絮状物,造成萃取剂乳化且赤泥中的碱没有得到脱除,不利用下一步的赤泥利用。

技术实现思路

1、本申请提供了一种赤泥中钪的提取方法,以解决如下技术问题:提高钪元素的提取效率。

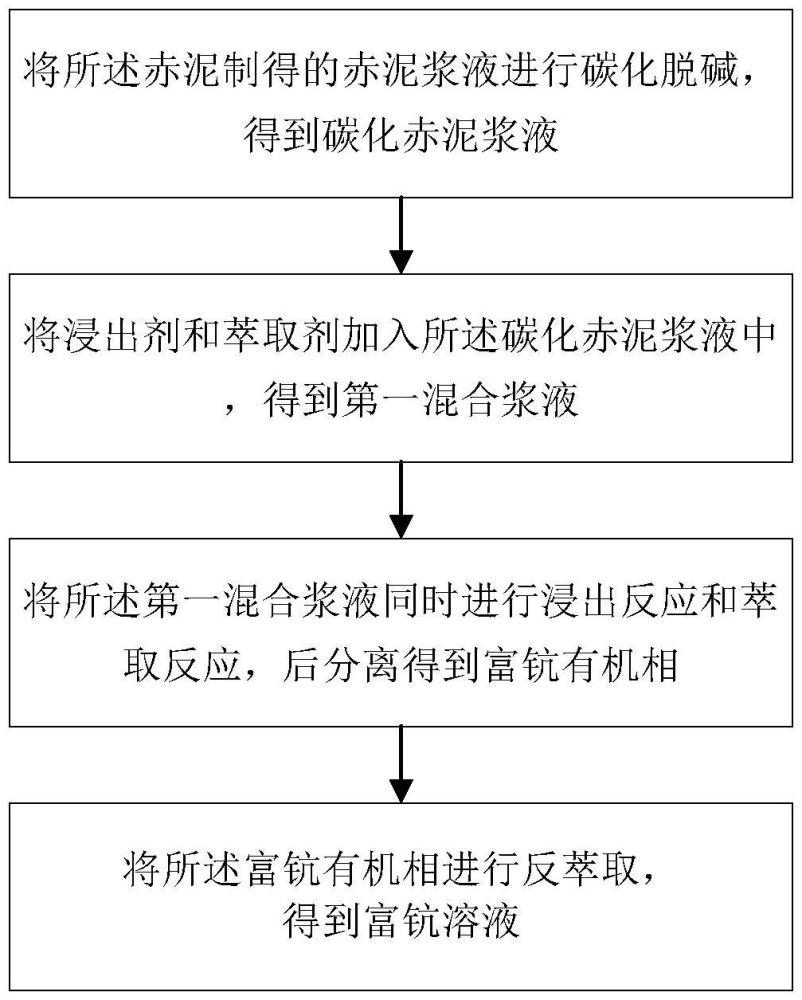

2、本发明提供了一种赤泥中钪的提取方法,所述赤泥中含有钪,包括以下步骤:

3、将所述赤泥制得的赤泥浆液进行碳化脱碱,得到碳化赤泥浆液;

4、将浸出剂和萃取剂加入所述碳化赤泥浆液中,得到第一混合浆液;

5、将所述第一混合浆液同时进行浸出反应和萃取反应,后分离得到富钪有机相;以及

6、将所述富钪有机相进行反萃取,得到富钪溶液。

7、可选的,所述萃取剂按质量分数计,包括25%~45%有机胺、15%~45%有机膦酸以及25%~60%稀释剂。

8、可选的,所述有机胺至少包括以下一种:一乙醇胺、二乙醇胺、二异丙醇胺、n-甲基二乙醇胺、异丙醇胺、二乙胺、三乙胺、三辛胺、三异辛胺、正十二烯(三烷基甲基)胺、氟化三烷基甲胺以及三辛癸基叔胺;和/或

9、所述有机磷酸酯至少包括以下一种:磷酸三丁酯、二(2-乙基己基)磷酸、2-乙基己基磷酸·单(2-乙基己基)酯、异丙基磷酸单辛酯、二(2,4,4-三甲基戊基)膦酸以及二(2-乙基己基)次膦酸。

10、可选的,所述稀释剂选用煤油、工业白油、轻质白油、乙二醇二甲醚、树脂稀释剂、碳酸丙烯酯、二乙二醇甲醚以及260号溶剂油等。

11、可选的,所述萃取剂与所述第一混合浆液的体积比为1:10~1:4。

12、可选的,所述浸出剂包括碳酸盐溶液和/或碳酸氢盐溶液,其中,所述碳酸盐在所述第一混合浆液中的摩尔浓度为4.16*10-4mol/l~15.5*10-2mol/l,所述碳酸氢盐在所述第一混合浆液中的摩尔摩尔浓度为2.02*10-3mol/l~15.5*10-2mol/l。

13、可选的,所述将所述第一混合浆液同时进行浸出反应和萃取反应,后分离得到富钪有机相,具体包括:

14、采用超声波微波复合场,将所述第一混合浆液同时进行浸出反应和萃取反应,得到第二混合浆液;

15、将第二混合浆液进行萃取分离,后得到富钪有机相。

16、可选的,所述超声波微波复合场满足以下参数:超声波功率为200w~1000w,微波功率为100w~500w。

17、可选的,所述浸出反应和所述萃取反应满足以下反应参数:反应温度为60℃~90℃,反应时间为1h~3.5h。

18、可选的,将所述赤泥制得的赤泥浆液进行碳化脱碱,得到碳化赤泥浆液,具体包括:将所述赤泥制得的赤泥浆液进行活化处理,得到活化赤泥浆液;将所述活化赤泥浆液进行碳化脱碱,得到碳化赤泥浆液。

19、可选的,所述活化处理具体步骤包括:将赤泥和水混合后进行搅拌活化处理,满足以下参数:赤泥与水的质量比为1:8~1:4,活化温度为60℃~90℃,搅拌速度为100r/min~400r/min,活化的时间为0.5h~3h。

20、可选的,所述碳化脱碱采用二氧化碳进行碳化脱碱反应;其中,所述碳化脱碱反应,满足以下反应参数:二氧化碳压力为0.6mpa~1.5mpa,反应时间为0.5h~2h。

21、本发明提供的上述技术方案与现有技术相比具有如下优点:

22、本发明提供了一种赤泥中钪的提取方法,该方法包括以下步骤:将赤泥浆液进行碳化脱碱,能够将赤泥中的碱迅速转化为成nahco3和na2co3,在降低赤泥浆液碱性得到碳化赤泥浆液的同时,能够生成助浸剂nahco3和na2co3;将浸出剂和萃取剂加入所述碳化赤泥浆液中,同时进行浸出反应和萃取反应,后分离得到富钪有机相;该步骤采用浸出剂和萃取剂进行一步法协同浸出萃取,不仅能减少工艺流程,而且体系中浸出的钪又能迅速被萃取剂萃取,维持碳化赤泥浆液-浸出液体系的钪浓度差,促进浸出化学平衡正向移动,提高浸出效率。将所述富钪有机相进行反萃取,得到富钪溶液和有机相,其中有机相可以再次作为萃取剂循环使用,而富钪溶液经过沉淀结晶后即可得到钪产品。

23、本方法浸出萃取效率高,而且浸出剂、萃取剂可以循环利用,工艺简单、成本低廉,适合批量处理。

技术特征:

1.一种赤泥中钪的提取方法,其特征在于,所述赤泥中含有钪,包括以下步骤:

2.根据权利要求1所述的赤泥中钪的提取方法,其特征在于,所述萃取剂按质量分数计,包括25%~45%有机胺、15%~45%有机膦酸以及25%~60%稀释剂。

3.根据权利要求2所述的赤泥中钪的提取方法,其特征在于,所述有机胺至少包括以下一种:一乙醇胺、二乙醇胺、二异丙醇胺、n-甲基二乙醇胺、异丙醇胺、二乙胺、三乙胺、三辛胺、三异辛胺、正十二烯(三烷基甲基)胺、氟化三烷基甲胺以及三辛癸基叔胺;和/或

4.根据权利要求1所述的赤泥中钪的提取方法,其特征在于,所述萃取剂与所述第一混合浆液的体积比为1:10~1:4。

5.根据权利要求1所述的赤泥中钪的提取方法,其特征在于,所述浸出剂包括碳酸盐溶液和/或碳酸氢盐溶液,其中,所述碳酸盐的摩尔含量相对于所述第一混合浆液的体积为4.16*10-4mol/l~15.5*10-2mol/l,所述碳酸氢盐的摩尔含量相对于所述第一混合浆液的体积为2.02*10-3mol/l~15.5*10-2mol/l。

6.根据权利要求1所述的赤泥中钪的提取方法,其特征在于,所述将所述第一混合浆液同时进行浸出反应和萃取反应,得到富钪有机相,具体包括:

7.根据权利要求6所述的赤泥中钪的提取方法,其特征在于,所述超声波微波复合场满足以下参数:超声波功率为200w~1000w,微波功率为100w~500w。

8.根据权利要求6所述的赤泥中钪的提取方法,其特征在于,所述浸出反应和所述萃取反应均满足以下反应参数:反应温度为60℃~90℃,反应时间为1h~3.5h。

9.根据权利要求1所述的赤泥中钪的提取方法,其特征在于,将所述赤泥制得的赤泥浆液进行碳化脱碱,得到碳化赤泥浆液,具体包括:

10.根据权利要求1或9所述的赤泥中钪的提取方法,其特征在于,所述碳化脱碱采用二氧化碳进行碳化脱碱反应;其中,所述碳化脱碱反应满足以下反应参数:二氧化碳压力为0.6mpa~1.5mpa,反应时间为0.5h~2h。

技术总结

本发明提供了一种赤泥中钪的提取方法,涉及赤泥资源化处理技术领域。所述方法首先通过对赤泥进行活化预处理,得到活化赤泥浆液;向所述活化赤泥浆液中通入二氧化碳进行脱碱碳化得到碳化赤泥浆液,并生成助浸剂;向碳化赤泥浆液中加入浸出剂和萃取剂,对赤泥进行一步萃取浸出,最终得到钪产品。本方法不仅浸出萃取效率高,而且浸出剂、萃取剂可以循环利用,工艺简单、成本低廉,适合批量处理。

技术研发人员:康泽双,孙凤娟,李花霞,刘中凯,张延利,范泽坤,田野,张腾飞,曹瑞雪,苏欢欢,彭钰欣

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!