一种金刚石刀片的制备工艺的制作方法

本发明涉及金刚石刀片的生产,更具体地说,本发明涉及一种金刚石刀片的制备工艺。

背景技术:

1、bga(球柵阵列封装)是上世纪90年代初世界上发展起来的一种新型封装,这种封装技术在小、轻、高性能封装中占据主要地位,现在已经发展成为一项成熟的高密度封装技术,主要适用于pc芯片组、微处理器/控制器、asic、门阵、存储器、dsp、pda、pld等器件的封装,在bga封装后到加工中,切割过程是最重要的环节之一,直接影响到生产成本和产量。

2、目前普遍采用金刚石刀片对bga封装基体进行切割,这种切割方式可以实现高精密切割,容易保证切割质量,但是在切割过程中,通常会出现许多加工缺陷,列如崩边、毛刺、唇缘效应,这些缺陷产生的原因是金刚石刀片径向与两侧磨损的不同步,通常表现为随切割长度延长,径向消耗太慢而引起两侧过度磨损,进而促使切割刃部形状异常变化。

3、针对以上问题,传统的烧结模具是石墨材质,并且为自由烧结,刀片厚度不能精准控制,石墨极易炭化和磨损,会导致烧结出来的刀片厚度均匀性差。厚度达不到切割要求,需要用双面研磨机研磨加工,在研磨过程需要加入碳化硅游离磨料,该工艺加工出来的刀片表面金刚石出刃高,结合剂实际厚度低,因此在切割过程中表层金刚石极易脱落,通常只能切割1-2km,表层金刚石脱落后的刀片会变窄,从而导致切割后的产品实际尺寸偏大或出现唇缘效应从而报废。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种金刚石刀片的制备工艺。

2、为实现上述目的,本发明提供一种金刚石刀片的制备工艺,具体包括以下步骤;

3、s1、制备金刚石刀片的粗坯,粗坯具有内孔;

4、s2、热压烧结,将粗坯放置在烧结模具中,烧结模具的材质为热作模具钢,基于粗坯自身的厚度,粗坯在烧结模具中自适应压紧后,将粗坯进烧结成型为成型刀坯;

5、s3、粗加工,依次对成型刀坯的表面进行首次抛光、对内孔进行线切割以及对成型刀坯的外圆进行打磨得到精刀坯;

6、s4、精抛,采用金刚石抛光垫对精刀坯的两面进行二次抛光,在二次抛光过程中,持续的加入氧化铈抛光粉,直到精刀坯的两面光亮即可;

7、s5、涂覆,在精刀坯精抛完成以后,在表面涂覆涂层。

8、进一步的,在步骤s2中,烧结模具的中心位置设有粗坯的放置盘,放置盘以旋转的方式使得粗坯在烧结模具中自适应压紧。

9、进一步的,上述烧结模具包括模具托盘以及盖板,模具托盘的中心位置设有可转动的定位杆,放置盘固定在定位杆上,定位杆的底部延伸在模具托盘的下方,粗坯的内孔贯穿定位杆放置在放置盘上,盖板设有可上下弹性运动的压板,盖板封闭在模具托盘上时,压板弹性压紧在放置盘上的粗坯上。

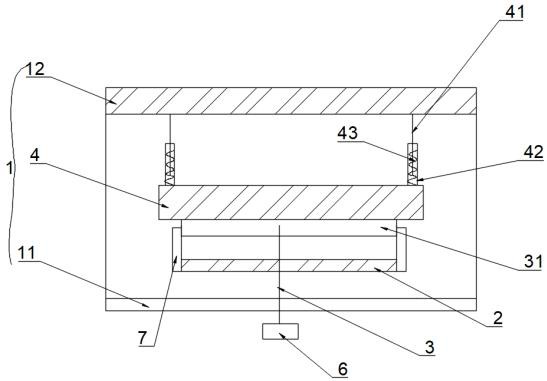

10、进一步的,烧结模具的结构还包括基板,盖板上设有若干导向杆,基板设有若干导向槽,导向槽的内部设有缓冲弹簧,导向杆可活动的设置在导向槽的内部且和缓冲弹簧固定连接,压板可转动的设置在基板上。

11、进一步的,上述定位杆的顶部设有对接头,压板的中心位置设有对接口,压板压紧在粗坯上时,对接头定位卡在对接口的内部对接头,使得对接头同步带动压板进行转动。

12、进一步的,上述对接头、对接口均为六角。

13、进一步的,上述定位杆的底部设有转动把手。

14、进一步的,上述放置盘为圆形,放置盘的四周设有环绕的侧板,侧板的高度小于定位杆。

15、进一步的,上述涂层为金刚石涂层、类金刚石涂层、物理气相沉积涂层、氮化钛涂层中的任意一种。

16、本发明的技术效果和优点:本发明以热作模具钢为材质的烧结模具具有良好的耐磨性能,同时配合每次将粗坯自适应压紧在烧结模具中,能够精准控制刀片的厚度,而且在后续在首次抛光以及二次抛光分别均只是对成型刀坯、精刀坯的表面进行抛光处理,没有改变最终精刀坯的厚度,最后再根据精刀坯的切割需要,在表面涂覆需要的涂层,整个工艺的优化提高了精刀坯的耐用度以及硬度,从而提高了精刀坯的切割性能,避免切割产品产生唇缘效应而报废。

技术特征:

1.一种金刚石刀片的制备工艺,其特征在于:具体包括以下步骤;

2.根据权利要求1所述的一种金刚石刀片的制备工艺,其特征在于:在所述步骤s2中,烧结模具(1)的中心位置设有粗坯的放置盘(2),所述放置盘(2)以旋转的方式使得粗坯在烧结模具(1)中自适应压紧。

3.根据权利要求2所述的一种金刚石刀片的制备工艺,其特征在于:所述烧结模具(1)包括模具托盘(11)以及盖板(12),所述模具托盘(11)的中心位置设有可转动的定位杆(3),所述放置盘(2)固定在所述定位杆(3)上,所述定位杆(3)的底部延伸在所述模具托盘(11)的下方,粗坯的内孔贯穿所述定位杆(3)放置在所述放置盘(2)上,所述盖板(12)设有可上下弹性运动的压板(31),所述盖板(12)封闭在所述模具托盘(11)上时,所述压板(31)弹性压紧在所述放置盘(2)上的粗坯上。

4.根据权利要求3所述的一种金刚石刀片的制备工艺,其特征在于:其结构还包括基板(4),所述盖板(12)上设有若干导向杆(41),所述基板(4)设有若干导向槽(42),所述导向槽(42)的内部设有缓冲弹簧(43),所述导向杆(41)可活动的设置在所述导向槽(42)的内部且和所述缓冲弹簧(43)固定连接,所述压板(31)可转动的设置在所述基板(4)上。

5.根据权利要求4所述的一种金刚石刀片的制备工艺,其特征在于:所述定位杆(3)的顶部设有对接头(5),所述压板(31)的中心位置设有对接口(51),所述压板(31)压紧在粗坯上时,所述对接头(5)定位卡在所述对接口(51)的内部所述对接头(5),使得所述对接头(5)同步带动所述压板(31)进行转动。

6.根据权利要求5所述的一种金刚石刀片的制备工艺,其特征在于:所述对接头(5)、所述对接口(51)均为六角。

7.根据权利要求3所述的一种金刚石刀片的制备工艺,其特征在于:所述定位杆(3)的底部设有转动把手(6)。

8.根据权利要求3所述的一种金刚石刀片的制备工艺,其特征在于:所述放置盘(2)为圆形,所述放置盘(2)的四周设有环绕的侧板(7),所述侧板(7)的高度小于所述定位杆(3)。

9.根据权利要求1所述的一种金刚石刀片的制备工艺,其特征在于:所述涂层为金刚石涂层、类金刚石涂层、物理气相沉积涂层、氮化钛涂层中的任意一种。

技术总结

本发明公开了金刚石刀片的制备工艺,具体包括以下步骤;S1、制备金刚石刀片的粗坯,S2、热压烧结,将粗坯放置在烧结模具中,烧结模具的材质为热作模具钢,基于粗坯自身的厚度,粗坯在烧结模具中自适应压紧后,将粗坯进烧结成型为成型刀坯;S3、粗加工,依次对成型刀坯的表面进行首次抛光、对内孔进行线切割以及对成型刀坯的外圆进行打磨得到精刀坯;S4、精抛,采用金刚石抛光垫对精刀坯的两面进行二次抛光,S5、涂覆,在精刀坯精抛完成以后,在表面涂覆涂层,本发明整个工艺的优化提高了精刀坯的耐用度以及硬度,从而提高了精刀坯的切割性能,避免切割产品产生唇缘效应而报废。

技术研发人员:刘鹏辉,陆圣佳,陆嵩杰

受保护的技术使用者:江苏陆氏金刚石工具有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!