铝管在线钝化防腐装置的制作方法

本发明涉及换热铝管防腐技术,尤其是一种铝管在线钝化防腐装置。

背景技术:

1、金属铝有众多优越性能,如密度低、塑性高、易强化、导电好、耐腐蚀、易回收、可焊接、易表面处理等等。但是铝的某些性能并不太理想,如硬度、耐磨性、耐蚀性等表面性能等,需要通过表面处理,来改善和提高其表面性能。

2、为了降低铝的腐蚀破坏造成的经济损失,提高铝制品的使用寿命,目前,主要采用阳极氧化、涂层处理、浸漆处理以及增套热缩管等方法来提高铝管的耐蚀能力,其中,铝管在线防腐较为困难。

3、现有的铝管挤压生产主要依照以下工艺步骤:上料→校直轮调整→碱洗→漂洗→挤压→冷却→钝化→固化→收线→成品检验→包装等。想要完成在线防腐,需要在钝化步骤后完成,但增加钝化环节需要调整生产线顺序及长度,对正常铝管生产有很大影响。如专利公开号为cn101638779a,设置的一种连续挤压铝管在线钝化设备,接口于连续挤压机成型铝管出口,作为一个连续作业系统,依序由冷却水槽、水液分离器、钝化槽和红外线铝管表面固化装置组成;钝化槽与钝化液处理装置连通,在增压泵的作用下,钝化液在钝化槽和钝化液处理装置之间自动循环;其中钝化液处理装置设有间接式加热装置、自动温度控制装置。这种装置的钝化过程必须在3-5秒时间内完成,只适用于特殊钝化液及其工艺条件;且这种装置冷却槽和钝化槽是分开的,由于铝管挤压出来时温度较高,在有限液体中,生产时间越长,温度就越高,因此也无法保证长时间连续生产,除非配置足够长的冷却槽,但不现实。

技术实现思路

1、本发明的目的是为了解决上述问题,提供一种铝管在线钝化防腐装置,它具有在原有生产线冷却槽长度条件或以最短冷却槽长度状况下,确保完整钝化工艺,保证钝化温度,提高铝管防腐性能,操作简单等特点。

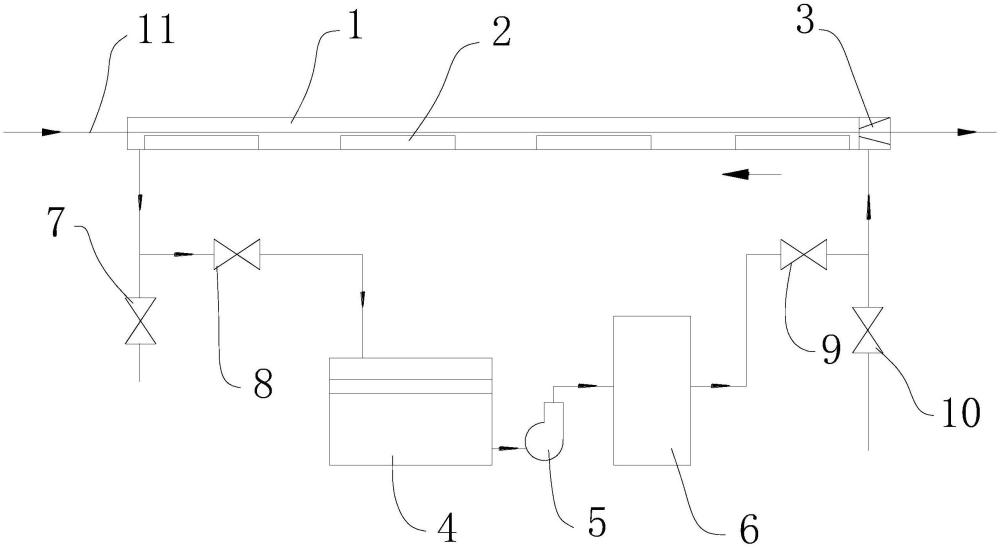

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:一种铝管在线钝化防腐装置,包括冷却槽,其特征是在所述冷却槽长度向两端分别设置液体输入口和液体输出口,液体输入口和液体输出口外接并联布置的钝化液系统和单一冷却系统;钝化液的流动方向与铝管移动方向相反;所述钝化液系统中具有自身冷却机构;所述冷却槽内设有若干件超声波振板。

3、前述的铝管在线钝化防腐装置中,作为优选,所述钝化液系统包括钝化槽,钝化液经水泵送入冷水机,冷水机经第三阀门至液体输入口,液体输出口经第二阀门至钝化槽,由此形成钝化冷却循环路线。

4、前述的铝管在线钝化防腐装置中,作为优选,所述液体输出口和液体输入口分别经第一阀门、第四阀门连接至单一冷却系统。

5、前述的铝管在线钝化防腐装置中,作为优选,所述钝化冷却循环路线中,冷水机通过温度感应装置实时控制钝化液温度。

6、前述的铝管在线钝化防腐装置中,作为优选,所述钝化冷却循环路线中,钝化液循环与冷却液循环分离。

7、前述的铝管在线钝化防腐装置中,作为优选,所述若干件超声波振板无固定铺设在冷却槽底部,超声波振板接线采用与超声波振板同质材料引出。

8、前述的铝管在线钝化防腐装置中,作为优选,所述钝化液系统中自身冷却机构保持输到液体输入口的钝化液温度为常温,所述常温优选40±5℃。

9、前述的铝管在线钝化防腐装置中,作为优选,在冷却槽上的铝管出口部位设有气刀,气刀吹向冷却槽内侧。

10、前述的铝管在线钝化防腐装置中,作为优选,所述冷却槽在铝管进出口部位分别设有溢流槽,溢流槽底部设有液体回流口。

11、前述的铝管在线钝化防腐装置中,作为优选,所述冷却槽上的铝管进出口为u形槽口,u形槽口宽度大于铝管直径,在所述u形槽口部位设有活动式限冲板。

12、本技术方案以冷却槽为基础,利用冷却槽全长设置两条独立的液力系统作业长度,即并联布置的钝化液系统和单一冷却系统。其中钝化液系统自带冷却装置,在保证钝化液的钝化工艺温度的同时,提供铝管冷却。钝化液流动方向与铝管移动方向相反,一方面有利于铝管与钝化液充分接触,另一方面,液体输入口是从冷水机出来的钝化液,温度最低,而液体输出口是与挤压出来的铝管接触部位,温度最高,如此有利于钝化反应的进行。

13、本装置冷却槽内设有若干件超声波振板,超声波振板直接铺设在冷却槽底部,无需安装,其接线可使用同材质不锈钢管引出,不需在冷却槽上额外开孔,避免增孔工艺泄露。由于铝管挤压出来时温度较高,一般能达到500℃,在与常温的钝化液接触时,很容易在铝管表面形成一圈气泡,使钝化液与铝管不能够充分接触,使用超声装置会将表面气泡击破震开,使钝化反应完全充分。

14、本方案中,冷水机是直接循环冷却钝化液,降低钝化液温度。由于钝化槽大小有限,而挤压铝管温度过高,单纯由冷却槽(钝化槽)中的钝化液循环,不足以解决温度迅速上升的问题,过高的温度直接影响钝化效果,由此,本装置冷水机的设置,有效控制了反应温度。可通过温度传感装置实时监控钝化液温度,及时调整冷水机工作状态。

15、本装置在冷却槽上的铝管出口部位设有气刀,铝管经过钝化液与之发生化学反应之后,移出冷却槽时,仍有少量钝化液附着在铝管表面,影响后续铝管卷绕,气刀可吹走多余钝化液,避免钝化液浪费,同时减少对铝管后续的卷绕、打包作业影响。

16、本技术方案彻底改变一般钝化过程需要碱蚀、中和,去除铝管表面油脂及氧化物等工序,其整个操作过程是铝管直接挤压出来,而此状态表面较为干净,直接进行钝化,从而减少现有技术中至少三道及以上的反应程序,大大减小了整体生产线长度,提高了生产效率。

17、本装置冷却槽的铝管进出口部位均设有溢流槽,及时收集溢流液体返回利用,在u形槽口部位的活动式限冲板可减少溢流液体,提供铝管全方位浸润液体条件,拉管起头时可卸除,不影响起头作业。

18、因此,与现有技术相比,本发明的有益效果在于:

19、不用区分或单独设置冷却槽及钝化槽,铝管挤压出来后直接与冷却槽中的钝化液反应,边钝化边降温,可以在相同生产线长度与相同线速的情况下增加钝化反应时间,提高铝管防腐性能。

20、通过冷水机、温度感应装置等实时控制钝化液温度,实现连续生产。

21、钝化液循环与外接单一冷却系统(水循环)分离,在不需要钝化防腐的情况下,通过逻辑阀门接通水循化,即成一条铝管生产线,可根据车间实际订单情况更改生产状况,大大提高设备等硬件利用率。

22、超声波振板的应用,使得在钝化过程中有效去除铝管表面气泡,保障钝化液与铝管表面反应彻底。

23、满足铝管成型钝化连续流水生产线要求,钝化液基本无浪费。

技术特征:

1.一种铝管在线钝化防腐装置,包括冷却槽(1),其特征是在所述冷却槽长度向两端分别设置液体输入口和液体输出口,液体输入口和液体输出口外接并联布置的钝化液系统和单一冷却系统;钝化液的流动方向与铝管(11)移动方向相反;所述钝化液系统中具有自身冷却机构;所述冷却槽内设有若干件超声波振板(2)。

2.根据权利要求1所述的铝管在线钝化防腐装置,其特征在于,所述钝化液系统包括钝化槽(4),钝化液经水泵(5)送入冷水机(6),冷水机经第三阀门(9)至液体输入口,液体输出口经第二阀门(8)至钝化槽,由此形成钝化冷却循环路线。

3.根据权利要求1或2所述的铝管在线钝化防腐装置,其特征在于,所述液体输出口和液体输入口分别经第一阀门(7)、第四阀门(10)连接至单一冷却系统。

4.根据权利要求2所述的铝管在线钝化防腐装置,其特征在于,所述钝化冷却循环路线中,冷水机通过温度感应装置实时控制钝化液温度。

5.根据权利要求2或4所述的铝管在线钝化防腐装置,其特征在于,所述钝化冷却循环路线中,钝化液循环与冷却液循环分离。

6.根据权利要求1所述的铝管在线钝化防腐装置,其特征在于,所述若干件超声波振板(2)无固定铺设在冷却槽(1)底部,超声波振板接线采用与超声波振板同质材料引出。

7.根据权利要求1或2或4或6所述的铝管在线钝化防腐装置,其特征在于,所述钝化液系统中自身冷却机构保持输到液体输入口的钝化液温度为常温,所述常温优选40±5℃。

8.根据权利要求1所述的铝管在线钝化防腐装置,其特征是,在冷却槽(1)上的铝管(11)出口部位设有气刀(3),气刀吹向冷却槽内侧。

9.根据权利要求1所述的铝管在线钝化防腐装置,其特征在于,所述冷却槽(1)在铝管(11)进出口部位分别设有溢流槽(101),溢流槽底部设有液体回流口(104)。

10.根据权利要求1或9所述的铝管在线钝化防腐装置,其特征在于,所述冷却槽(1)上的铝管(11)进出口为u形槽口(102),u形槽口宽度大于铝管直径,在所述u形槽口部位设有活动式限冲板(103)。

技术总结

本发明公开了一种铝管在线钝化防腐装置,包括冷却槽,其特征是在所述冷却槽长度向两端分别设置液体输入口和液体输出口,液体输入口和液体输出口外接并联布置的钝化液系统和单一冷却系统;钝化液的流动方向与铝管移动方向相反;所述钝化液系统中具有自身冷却机构;所述冷却槽内设有若干件超声波振板。在相同生产线长度与相同线速的情况下增加钝化反应时间,保障钝化液与铝管表面反应彻底,提高铝管防腐性能;实时控制钝化液温度,实现连续生产;可根据车间实际订单情况更改生产状况,提高设备利用率。

技术研发人员:滕世政,杨冬萍,王辉良,毕雯文,何柳,周少东,刘轩

受保护的技术使用者:浙江康盛科工贸有限公司

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!