一种锻压模具热处理氮化渗碳工艺的制作方法

本发明涉及锻压模具加工,具体涉及一种锻压模具热处理氮化渗碳工艺。

背景技术:

1、锻压模具较为常见,比如部分工厂的锻压模具主要采用炮钢料h13作为材料,经过热处理调质后,模具表面的硬度可以达到大的45℃。然而,在生产过程中,模具会不断产生疲劳和皱纹。一个模具在锻压过程中只能生产约三千件零件,对于大批量生产的零部件来说,一套模具无法完成全部生产任务。

技术实现思路

1、本发明要解决的技术问题是提供一种锻压模具热处理氮化渗碳工艺,方法简单,利用了热处理氮化渗碳工艺,显著提高了模具的使用寿命,基本硬度可达之前的三倍以上,不仅有效解决了大批量零部件生产过程中需要多副磨具的问题,并且节省模具材料,提高生产效率。

2、为了解决上述技术问题,本发明提供了1.一种锻压模具热处理氮化渗碳工艺,包括如下步骤:

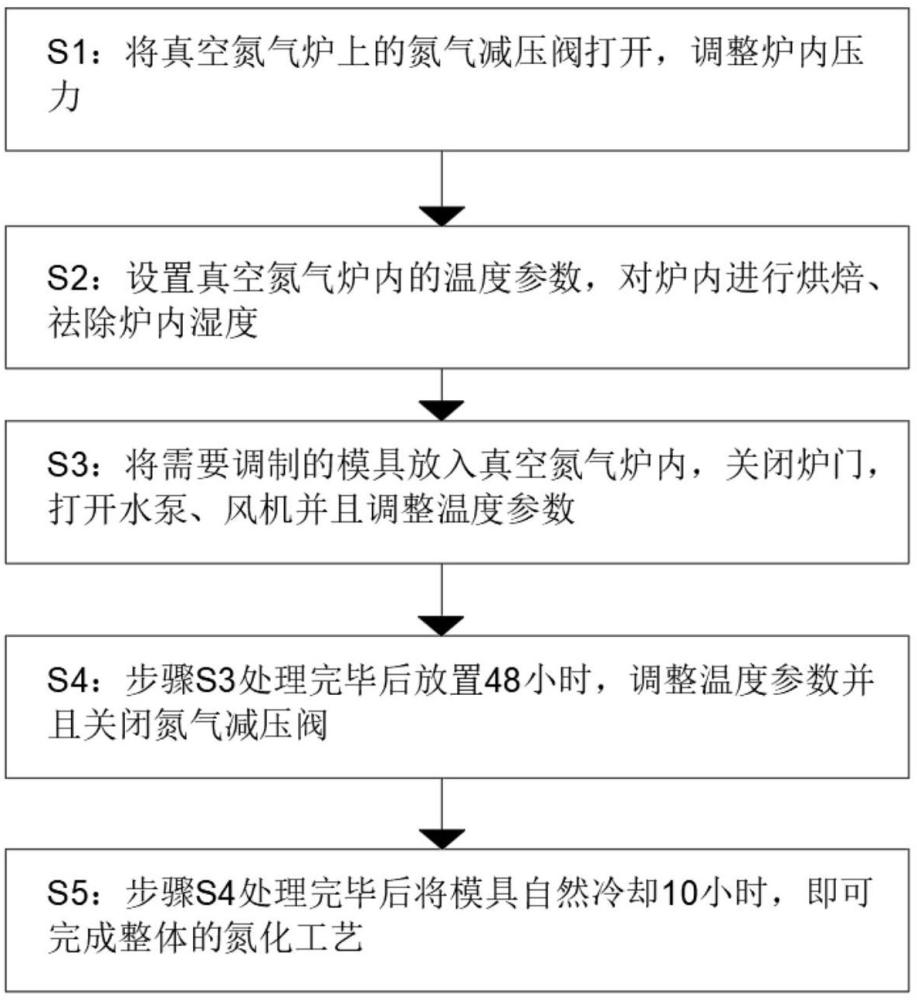

3、s1:将真空氮气炉上的氮气减压阀打开,调整炉内压力;

4、s2:设置真空氮气炉内的温度参数,对炉内进行烘焙、祛除炉内湿度;

5、s3:将需要调制的模具放入真空氮气炉内,关闭炉门,打开水泵、风机并且调整温度参数;

6、s4:步骤s3处理完毕后放置48小时,调整温度参数并且关闭氮气减压阀;

7、s5:步骤s4处理完毕后将模具自然冷却10小时,即可完成整体的氮化工艺。

8、进一步地,所述步骤s2中的温度参数为200摄氏度,烘焙、祛除炉内湿度的时间均为一小时。

9、进一步地,所述步骤s3中的温度参数为510摄氏度。

10、进一步地,所述步骤s4中的温度参数为560摄氏度。

11、进一步地,步骤s3中水泵连接自来水源。

12、进一步地,所述步骤s1中炉内的压力调整为0.4兆帕。

13、本发明的有益效果:1.本发明采用了热处理氮化渗碳工艺,显著提高了模具的使用寿命,基本硬度可达之前的三倍以上;

14、2.这种方法不仅有效解决了大批量零部件生产过程中需要多副磨具的问题,并且节省模具材料,提高生产效率。

技术特征:

1.一种锻压模具热处理氮化渗碳工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的锻压模具热处理氮化渗碳工艺,其特征在于,所述步骤s2中的温度参数为200摄氏度,烘焙、祛除炉内湿度的时间均为一小时。

3.如权利要求1所述的锻压模具热处理氮化渗碳工艺,其特征在于,所述步骤s3中的温度参数为510摄氏度。

4.如权利要求1所述的锻压模具热处理氮化渗碳工艺,其特征在于,所述步骤s4中的温度参数为560摄氏度。

5.如权利要求1所述的锻压模具热处理氮化渗碳工艺,其特征在于,步骤s3中水泵连接自来水源。

6.如权利要求1所述的锻压模具热处理氮化渗碳工艺,其特征在于,所述步骤s1中炉内的压力调整为0.4兆帕。

技术总结

本发明公开了一种锻压模具热处理氮化渗碳工艺,包括如下步骤:S1:将真空氮气炉上的氮气减压阀打开,调整炉内压力;S2:设置真空氮气炉内的温度参数,对炉内进行烘焙、祛除炉内湿度;S3:将需要调制的模具放入真空氮气炉内,关闭炉门,打开水泵、风机并且调整温度参数;S4:步骤S3处理完毕后放置48小时,调整温度参数并且关闭氮气减压阀;S5:步骤S4处理完毕后将模具自然冷却10小时,即可完成整体的氮化工艺。本发明方法简单,利用了热处理氮化渗碳工艺,显著提高了模具的使用寿命,基本硬度可达之前的三倍以上,不仅有效解决了大批量零部件生产过程中需要多副磨具的问题,并且节省模具材料,提高生产效率。

技术研发人员:李建华,叶鑫勇,刘咏峰

受保护的技术使用者:靖江正立实业有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!