一种用于钢管退火的热处理装置的制作方法

本发明涉及钢管生产,特别是涉及一种用于钢管退火的热处理装置。

背景技术:

1、在钢管加工行业中,退火处理是提升钢材性能、改善其组织结构、消除内应力及提高加工性能的重要环节。然而,现有的短钢管退火处理设备和技术在实际应用中仍存在一系列问题,这些问题限制了生产效率的提高和产品质量的进一步提升。

2、首先,加热不均匀是现有退火设备普遍存在的问题。由于短钢管长度较短,传统静态加热方式难以保证钢管各部位受热均匀,导致退火效果不一致,影响钢材的最终性能。

3、其次,能耗高是另一个亟待解决的问题。传统退火设备在加热过程中,由于热量传递效率有限,往往需要消耗大量能源来维持炉膛温度,这不仅增加了生产成本,也不符合当前节能减排的环保要求。

4、此外,生产效率低下也是现有退火设备的一大弊端。传统设备多采用间歇式或单根逐次处理方式,无法实现钢管的连续退火处理,导致生产周期长,无法满足大规模生产的需求。

5、最后,自动化程度低也是现有退火设备面临的一个挑战。许多传统设备仍依赖人工操作,不仅增加了劳动强度,也降低了生产效率和产品质量的稳定性。

技术实现思路

1、本发明一种用于钢管退火的热处理装置,以解决上述背景技术中提出的现有的短钢管退火处理设备在加热均匀性、能耗、生产效率和自动化程度等方面均存在不足的问题。

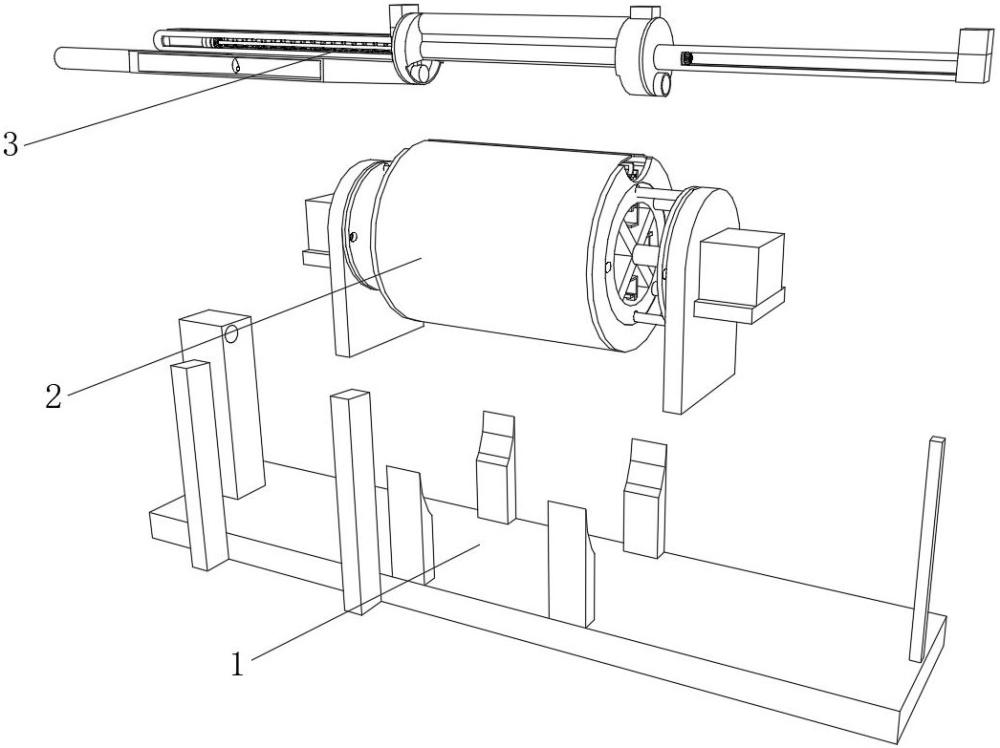

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种用于钢管退火的热处理装置,包括主体、加热机构和进出料机构,所述主体的顶部设置有加热机构,加热机构的顶端设置有进出料机构,所述加热机构包括加热腔,所述加热腔顶端设有开口,所述加热机构内部转动连接有旋转架,所述旋转架圆周外表面开设有安装槽,所述安装槽内部设置有夹紧机构,用于夹持和旋转钢管以实现均匀加热,所述进出料机构包括固定安装于加热腔顶端开口处的限位壳,所述限位壳两端内部设置有腔体,所述限位壳一端设有进料口和定位管二,所述限位壳另一端设有出料口和定位管一,所述定位管二内部一端滑动连接有滑块,所述滑块靠近限位壳的一端转动连接有连接块,所述连接块一端固定连接有滑杆,所述滑杆一端贯穿限位壳延伸至定位管一内部,所述滑杆两端均设置有对接锥齿,所述滑杆位于限位壳内部的外壁固定连接有推板。

3、本发明进一步设置为,所述滑块一侧设有与定位管二相连接的弹簧,所述定位管二靠近限位壳一端的顶部设置有电机二,所述电机二输出端贯穿至定位管二内部且固定连接有锥齿二,所述定位管一远离限位壳一端的顶部设置有电机一,所述电机一输出端贯穿至定位管一内部且固定连接有锥齿一。

4、本发明进一步设置为,所述进出料机构还包括进料槽,所述进料槽与进料口固定连接,所述进料槽底部与主体固定连接,所述进料槽为倾斜设计,便于钢管自动滚落和推动,所述限位壳靠近定位管一的一端顶部设置有电磁铁。

5、本发明进一步设置为,所述主体顶部位于旋转架两端位置设置有支撑板,所述旋转架两端靠近支撑板的位置设置有延伸板,所述支撑板远离延伸板的一侧设置有电机三,所述电机三输出端贯穿支撑板与旋转架固定连接,所述支撑板靠近延伸板的一侧固定连接有被动齿轮。

6、本发明进一步设置为,所述夹紧机构包括固定安装与旋转架外壁靠近安装槽位置的对接座,所述对接座两侧对称铰接有夹板,所述旋转架两端靠近安装槽位置开设有滑孔二,所述延伸板外壁对应滑孔二的位置开设有滑孔一,所述安装槽内部活动连接有带动轴,所述带动轴端部贯穿滑孔二、滑孔一延伸至支撑板与延伸板之间,且所述带动轴端部固定连接有从动齿轮,所述对接座底部开设有对接槽。

7、本发明进一步设置为,所述夹紧机构还包括旋转架内部靠近安装槽的位置固定安装的限位腔,所述限位腔内部滑动连接有挤压板,所述挤压板顶端贯穿旋转架延伸至对接座两侧,所述限位腔内部位于挤压板下方滑动连接有活动杆,所述活动杆两侧设置有压块二,所述挤压板底部靠近压块二的位置设置有压块一,所述压块二与压块一滑动连接,所述活动杆一端设置伸缩杆,所述伸缩杆另一端与延伸板固定连接。

8、本发明进一步设置为,所述限位壳靠近出料口一端的腔体内设有定位杆,定位杆圆周外表面转动连接有挡板,所述挡板面朝限位壳内部的一侧下段为倾斜的凹面,用于在钢管推出时自动打开,并在钢管完全推出后通过重力作用自动闭合。

9、本发明一种用于钢管退火的热处理装置的有益效果:

10、1、通过旋转架的旋转运动,结合夹紧机构中带动轴的粗糙面与钢管的摩擦作用,实现了钢管在加热过程中的连续自转。这种设计有效解决了传统静态加热方式导致的加热不均匀问题,确保了钢管各部位均匀受热,从而提升了退火效果的一致性和钢材的最终性能。

11、2、优化的加热机构设计提高了热量传递效率,减少了热量损失。同时,进出料机构实现了钢管的连续进料和出料,避免了间歇式加热带来的能量浪费。整体而言,该装置显著降低了能耗,符合节能减排的环保要求,并有助于降低生产成本。

12、3、进出料机构的自动化设计实现了钢管的连续进料、加热和出料流程,大幅缩短了生产周期。旋转架的连续旋转运动确保了多根钢管能够同时进行退火处理,满足了大规模生产的需求。

13、4、本发明集成了多个自动化控制元件,如电机、电磁铁等,实现了从进料、加热到出料的全程自动化操作。这不仅减轻了工人的劳动强度,还提高了生产效率和产品质量的稳定性,减少了人为因素对生产过程的影响。

14、5、整体装置设计紧凑合理,各部件之间配合默契,操作简便。这种紧凑的结构设计不仅节省了空间资源,还便于设备的维护和保养。同时,进料槽的倾斜设计以及推板、挡板等部件的巧妙布置进一步提升了设备的实用性和可靠性。

技术特征:

1.一种用于钢管退火的热处理装置,包括主体(1)、加热机构(2)和进出料机构(3),其特征在于:

2.根据权利要求1所述的一种用于钢管退火的热处理装置,其特征在于:所述滑块(331)一侧设有与定位管二(33)相连接的弹簧(332),所述定位管二(33)靠近限位壳(31)一端的顶部设置有电机二(333),所述电机二(333)输出端贯穿至定位管二(33)内部且固定连接有锥齿二(334),所述定位管一(32)远离限位壳(31)一端的顶部设置有电机一(321),所述电机一(321)输出端贯穿至定位管一(32)内部且固定连接有锥齿一(322)。

3.根据权利要求1所述的一种用于钢管退火的热处理装置,其特征在于:所述进出料机构(3)还包括进料槽(34),所述进料槽(34)与进料口(311)固定连接,所述进料槽(34)底部与主体(1)固定连接,所述进料槽(34)为倾斜设计,便于钢管自动滚落和推动,所述限位壳(31)靠近定位管一(32)的一端顶部设置有电磁铁(315)。

4.根据权利要求1所述的一种用于钢管退火的热处理装置,其特征在于:所述主体(1)顶部位于旋转架(22)两端位置设置有支撑板(222),所述旋转架(22)两端靠近支撑板(222)的位置设置有延伸板(221),所述支撑板(222)远离延伸板(221)的一侧设置有电机三(225),所述电机三(225)输出端贯穿支撑板(222)与旋转架(22)固定连接,所述支撑板(222)靠近延伸板(221)的一侧固定连接有被动齿轮(223)。

5.根据权利要求4所述的一种用于钢管退火的热处理装置,其特征在于:所述夹紧机构(23)包括固定安装于旋转架(22)外壁靠近安装槽(227)位置的对接座(231),所述对接座(231)两侧对称铰接有夹板(234),所述旋转架(22)两端靠近安装槽(227)位置开设有滑孔二(226),所述延伸板(221)外壁对应滑孔二(226)的位置开设有滑孔一(2211),所述安装槽(227)内部活动连接有带动轴(233),所述带动轴(233)端部贯穿滑孔二(226)、滑孔一(2211)延伸至支撑板(222)与延伸板(221)之间,且所述带动轴(233)端部固定连接有从动齿轮(224),所述对接座(231)底部开设有对接槽(232)。

6.根据权利要求5所述的一种用于钢管退火的热处理装置,其特征在于:所述夹紧机构(23)还包括旋转架(22)内部靠近安装槽(227)的位置固定安装的限位腔(228),所述限位腔(228)内部滑动连接有挤压板(235),所述挤压板(235)顶端贯穿旋转架(22)延伸至对接座(231)两侧,所述限位腔(228)内部位于挤压板(235)下方滑动连接有活动杆(237),所述活动杆(237)两侧设置有压块二(239),所述挤压板(235)底部靠近压块二(239)的位置设置有压块一(236),所述压块二(239)与压块一(236)滑动连接,所述活动杆(237)一端设置伸缩杆(238),所述伸缩杆(238)另一端与延伸板(221)固定连接。

7.根据权利要求1所述的一种用于钢管退火的热处理装置,其特征在于:所述限位壳(31)靠近出料口(312)一端的腔体内设有定位杆(313),定位杆(313)圆周外表面转动连接有挡板(314),所述挡板(314)面朝限位壳(31)内部的一侧下段为倾斜的凹面,用于在钢管推出时自动打开,并在钢管完全推出后通过重力作用自动闭合。

技术总结

本发明涉及钢管生产技术领域,具体涉及一种用于钢管退火的热处理装置,包括主体、加热机构和进出料机构,所述主体的顶部设置有加热机构,加热机构的顶端设置有进出料机构,所述加热机构包括加热腔,所述加热腔顶端设有开口,所述加热机构内部转动连接有旋转架,所述旋转架圆周外表面开设有安装槽,所述安装槽内部设置有夹紧机构,用于夹持和旋转钢管以实现均匀加热,所述进出料机构包括固定安装于加热腔顶端开口处的限位壳,所述限位壳两端内部设置有腔体。本发明通过旋转架与夹紧机构结合,实现钢管连续自转加热,进出料机构自动化进出料缩短生产周期,旋转架连续旋转支持多管同时退火,满足大规模生产,减轻劳动强度。

技术研发人员:张端文,徐纪义,陈铁军,郑立,宋炳林,叶宇轩

受保护的技术使用者:湖南益格新材料科技有限公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!