回收混合合金废料零件的方法与流程

本公开涉及废料回收,并且具体地涉及回收混合合金废料的方法。

背景技术:

1、本部分中的陈述仅提供与本公开相关的背景信息,并且可能不构成现有技术。

2、车辆废料回收可以是更加可持续的制造行业的重要组成部分。具体地,铝的使用量越来越多以减轻车辆的重量,但是当车辆达到其使用寿命终点时,铝通常可以受益于回收。

3、在一些情况下,车辆无法按金属类型完全分开。例如,钢紧固件通常用于将铝板紧固在一起。基于紧固件的类型和安装方法,钢紧固件可能无法以有效的过程从铝移除。此外,使混合材料废料熔化可能导致可用的组合物较少,特别是当需要高纯度合金时。

4、本公开解决了与高效且有效地回收包括不同金属合金的车辆废料相关的这些问题。

技术实现思路

1、本部分提供了对本公开的一般概述并且不是对其全部范围或其所有特征的全面公开。

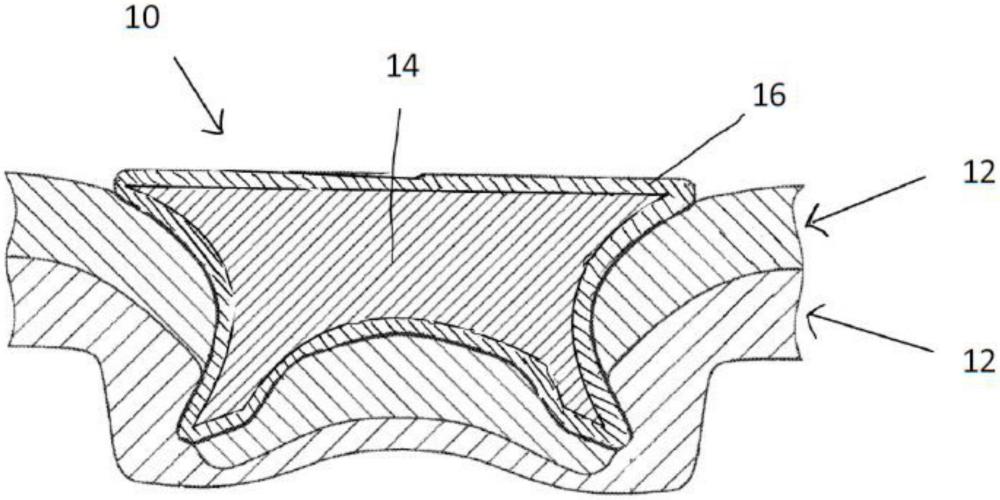

2、在一种形式中,本公开提供了一种处理混合材料车辆废料的方法。混合材料车辆废料包括第一组零件和第二组零件。第一组零件包括第一合金,并且第二组零件具有第二合金的基底和设置在基底上方的涂层。所述方法包括:调节混合材料车辆废料,使得第二合金的元素被扩散到涂层中以形成扩散涂层;以及将混合材料车辆废料加热到高于第一合金的熔化温度且低于扩散涂层的熔化温度的温度,从而允许第二组零件与第一组零件分离。扩散涂层具有高于第一合金的熔化温度的熔化温度。

3、在可以单独地或以任何组合实施的该方法的变型中:第一合金包括铝合金;第一合金包括镁合金;用电涂过程施加涂层;涂层具有在约2微米与10微米之间的厚度;扩散涂层包括γ相成分;并且调节混合材料车辆废料包括将混合材料车辆废料加热到在约450℃与约600℃之间的温度长达约60分钟。

4、本公开还提供了一种处理混合材料车辆废料的另一种方法。混合材料车辆废料包括由铝合金制成的铝零件和由钢合金制成的钢零件。钢零件中的每一者包括钢基底和设置在钢基底上方的涂层。所述方法包括:调节混合材料车辆废料,使得来自钢零件的铁扩散到涂层中以形成扩散涂层;以及将混合材料车辆废料加热到高于铝合金的熔化温度且低于扩散涂层的熔化温度的温度,从而允许钢零件与铝零件分离。扩散涂层具有高于铝合金的熔化温度的熔化温度。

5、在可以单独地或以任何组合实施的该方法的变型中:用电涂工艺施加涂层;涂层具有在约2微米与10微米之间的厚度;并且扩散涂层中的每一者包括γ相成分。

6、在又一种形式中,本公开提供了一种处理混合材料车辆废料的方法。混合材料车辆废料包括由铝合金制成的铝零件和由钢合金制成的钢零件。钢零件中的每一者包括钢基底和设置在钢基底上方的涂层。所述方法包括通过将混合材料车辆废料加热到在约450℃与约600℃之间的温度长达约60分钟来调节混合材料车辆废料,使得来自钢零件中的每一者的铁扩散到涂层中的每一者中以形成γ相扩散层,所述γ相扩散层包括金属间成分并且具有高于铝合金的熔化温度的熔化温度;以及将混合材料车辆废料加热到高于铝合金的熔化温度且低于扩散层的熔化温度的温度,从而允许钢零件与铝零件分离。

7、在可以单独地或以任何组合实施的该方法的变型中:用电涂工艺施加涂层;涂层具有在约2微米与10微米之间的厚度;并且扩散层具有在约2微米与10微米之间的厚度。

8、根据本文中提供的描述,另外的适用领域将变得显而易见。应当理解,描述和具体示例仅旨在用于说明目的,而不旨在限制本公开的范围。

技术特征:

1.一种处理混合材料车辆废料的方法,所述混合材料车辆废料包括第一组零件和第二组零件,所述第一组零件包括第一合金并且所述第二组零件包括第二合金,所述第二组零件中的每一者具有包括所述第二合金的基底和设置在所述基底上方的涂层,所述方法包括:

2.如权利要求1所述的方法,其中所述第一合金包括铝合金。

3.如权利要求2所述的方法,其中将所述混合材料车辆废料加热到700℃以上并且所述铝零件变成熔融的。

4.如权利要求1所述的方法,其中所述第一合金包括镁合金。

5.如权利要求1所述的方法,其中所述涂层是用电涂工艺施加的。

6.如权利要求1所述的方法,其中所述涂层包括锌合金。

7.如权利要求1所述的方法,其中所述涂层具有在约2微米与10微米之间的厚度。

8.如权利要求1所述的方法,其中所述扩散涂层包括γ相成分。

9.如权利要求1所述的方法,其中调节所述混合材料车辆废料包括将所述混合材料车辆废料加热到在约450℃与约600℃之间的温度长达约60分钟。

10.如权利要求1所述的方法,其中所述第二合金包括钢合金。

11.如权利要求10所述的方法,其中调节所述混合材料车辆废料,使得来自所述钢合金中的每一者的铁被扩散到所述涂层中的每一者中以形成扩散层,所述扩散层具有高于所述第一合金的熔化温度的熔化温度。

12.如权利要求11所述的方法,其中所述扩散层是γ相扩散层。

13.如权利要求11所述的方法,其中所述扩散层具有在约2微米与10微米之间的厚度。

技术总结

本发明提供了“回收混合合金废料零件的方法”。一种处理混合材料车辆废料的方法包括调节混合材料车辆废料并加热混合材料车辆废料。混合材料车辆废料包括第一组零件和第二组零件。第一组零件包括第一合金,并且第二组零件具有第二合金的基底和设置在基底上方的涂层。调节混合材料车辆废料,使得第二合金的元素被扩散到涂层中以形成扩散涂层。扩散涂层具有高于第一合金的熔化温度的熔化温度。将混合材料车辆废料加热到高于第一合金的熔化温度并且低于扩散涂层的熔化温度的温度,从而允许第二组零件与第一组零件分离。

技术研发人员:康斯坦丁·基里亚克,小S·乔治·勒基,丹尼尔·斯科特·弗雷伯格,拉里·艾伦·戈德莱夫斯基

受保护的技术使用者:福特全球技术公司

技术研发日:

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!