一种高强度且具有较强耐腐蚀性的铝合金及其处理方法与流程

本发明涉及一种高强度且具有较强耐腐蚀性的铝合金及其处理方法,属于材料。

背景技术:

1、铝合金作为一种轻量、高强度和耐腐蚀性良好的材料,在工业中发挥着重要的作用。然而,传统的铝合金以及处理方法在提高其性能方面存在一定的局限性。因此,新设计一种高强度铝合金,并寻找到相应的处理方法,以提高铝合金的强度和耐腐蚀性,成为了当前的研究热点之一。

技术实现思路

1、为了解决上述技术问题,本发明提供的一种高强度且具有较强耐腐蚀性的铝合金及其处理方法,达到能提高合金的强度以及耐腐蚀性能的目的。

2、本发明提供了一种高强度且具有较强耐腐蚀性的铝合金及其处理方法,所述铝合金由下述质量百分比的原料制备而成:si:5~7%,mg:0.5~0.7%,cu:1.3~1.5%,其它杂质单个≤0.05%,余量为al。

3、进一步的,所述铝合金由下述质量百分比的原料制备而成:si:5.5~6.5%,mg:0.55~0.65%,cu:1.35~1.45%,其它杂质单个≤0.05%,余量为al。

4、进一步的,所述铝合金由下述质量百分比的原料制备而成:si:5.7~6.3%,mg:0.57~0.53%,cu:1.37~1.43%,其它杂质单个≤0.05%,余量为al。

5、一种高强度且具有较强耐腐蚀性的铝合金的处理方法,具体步骤为:

6、s1:按该铝合金的化学成分及质量百分比要求配料;

7、s2:使用熔炼电阻炉将原材料熔化,熔化温度为680~740℃,保温30min;

8、s3:以n2为精炼气体,使用旋转喷吹对完全熔化的金属液体进行精炼,精炼时温度应保持在690~730℃范围内;

9、s4:将精炼后的金属液体保温10min,加入变质剂及细化剂并充分搅拌5min;

10、s5:在搅拌完成后保温15min并开始浇铸,浇铸时金属液的温度保持在700~720℃;

11、s6:对铸锭进行固溶处理以及时效处理;

12、s7:对完成固溶处理以及时效处理后的铸锭进行打磨、抛光、除油、清洗处理;

13、s8:对铸锭进行微弧氧化处理。

14、进一步的,s6中固溶处理的工艺为:固溶温度为520~530℃,固溶时间为6~8h,冷却方式为水冷。

15、进一步的,s6中时效处理的工艺为:时效温度为160~170℃,时效时间为8~10h,冷却方式为空冷。

16、进一步的,s8中微弧氧化处理的工艺为:溶液成分配比为:10g/l naalo2+1.1g/lnaoh,工艺参数为:正向电压为430v、频率为50hz、占空比为45%、氧化时间30min。

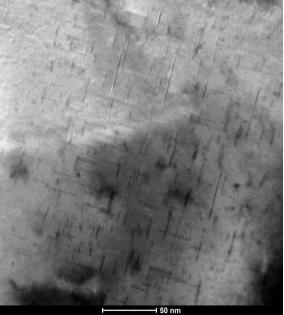

17、采用了上述技术方案,本发明的优点在于:在al-si-mg-cu合金中,铜的加入作为强化元素可能导致电化学稳定性较差的al2cu或cual2mg相析出,这些相在晶界上聚集,形成电流集中,容易导致氧化膜出现孔洞,引发局部腐蚀,损害氧化膜的完整性,进而削弱微弧氧化的效果,显著降低合金的耐蚀性。通过实施合适的固溶时效处理,能够将大块的al2cu相固溶到基体中形成纳米相,从而减轻局部腐蚀的影响。因此,固溶时效处理能够有效提升后续微弧氧化的效果,促进材料表面形成均匀的氧化膜,增强al-si-mg-cu合金的耐腐蚀性能。该方法结合固溶时效与微弧氧化,不仅提升了材料的强度,也增强了其耐腐蚀性能。

技术特征:

1.一种高强度且具有较强耐腐蚀性的铝合金,其特征在于:所述铝合金由下述质量百分比的原料制备而成:si:5%~7%,mg:0.5~0.7%,cu:1.3~1.5%,其它杂质单个≤0.05%,余量为al。

2.根据权利要求1所述的高强度且具有较强耐腐蚀性的铝合金,其特征在于:所述铝合金由下述质量百分比的原料制备而成:si:5.5%~6.5%,mg:0.55~0.65%,cu:1.35~1.45%,其它杂质单个≤0.05%,余量为al。

3.根据权利要求1所述的高强度且具有较强耐腐蚀性的铝合金,其特征在于:所述铝合金由下述质量百分比的原料制备而成:si:5.7~6.3%,mg:0.57~0.63%,cu:1.37~1.43%,其它杂质单个≤0.05%,余量为al。

4.一种高强度且具有较强耐腐蚀性的铝合金的处理方法,其特征在于:具体步骤为:

5.根据权利要求4所述的高强度且具有较强耐腐蚀性的铝合金的处理方法,其特征在于:s6中固溶处理的工艺为:固溶温度为520~530℃,固溶时间为6~8h,冷却方式为水冷。

6.根据权利要求4所述的高强度且具有较强耐腐蚀性的铝合金的处理方法,其特征在于:s6中时效处理的工艺为:时效温度为160~170℃,时效时间为8~10h,冷却方式为空冷。

7.根据权利要求4所述的高强度且具有较强耐腐蚀性的铝合金的处理方法,其特征在于:s8中微弧氧化处理的工艺为:溶液成分配比为:10g/l naalo2+1.1g/l naoh,工艺参数为:正向电压为430v、频率为50hz、占空比为45%、氧化时间30min。

技术总结

本发明公开一种高强度且具有较强耐腐蚀性的铝合金及其处理方法,属于材料技术领域,所述铝合金由下述质量百分比的原料制备而成:Si:5~7%,Mg:0.5~0.7%,Cu:1.3~1.5%,其它杂质单个≤0.05%,余量为Al,其处理方法包括先对铝合金进行固溶时效处理,再对处理后的铝合金进行微弧氧化,本发明主要为了达到能提高合金的强度以及耐腐蚀性能的目的。

技术研发人员:赵猛,单金光,李洋,蒲华强

受保护的技术使用者:中国航发贵州红林航空动力控制科技有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!