一种HPB300连铸坯的制备方法与流程

本发明涉及冶金,具体的说,是一种hpb300连铸坯的制备方法。

背景技术:

1、hpb300属于普通碳素钢类别。它的主要组成成分为碳、硅、锰等元素,其中碳的含量在0.14%~0.22%之间。这种钢材具有良好的强度和韧性,适用于各种机械加工和焊接加工。hpb300圆钢通常用于机械零件、轴承、自行车等制造过程中的材料,也广泛用于建筑、桥梁等方面。

2、现有生产大方坯中碳高铝钢铸坯主要存在以下几个问题:

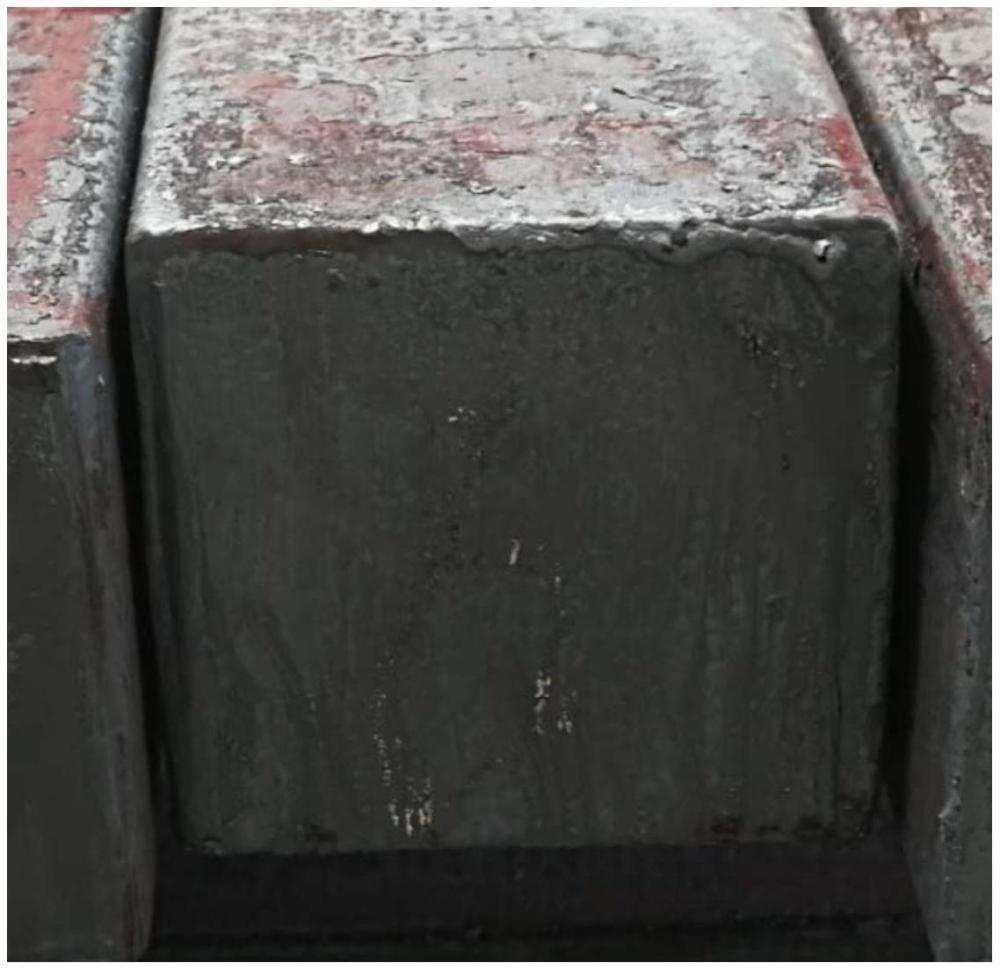

3、(1)铸坯脱方严重,铸坯对角线长度差大于10mm的比例高,造成铸坯在轧制过程咬入困难。

4、(2)铸坯内裂严重,导致轧制过程爆头、烂钢、冲钢事故时有发生。

技术实现思路

1、本发明的目的是为了克服上述现有技术存在的缺陷而提供一种hpb300连铸坯的制备方法。

2、本发明提供一种hpb300连铸坯的制备方法,生产流程包括:转炉冶炼→氩站处理→方坯连铸,其中,在转炉冶炼工序控制终点碳含量,在氩站处理工序控制钢水的吹氩时间和硫含量、锰含量,以及在方坯连铸工序控制结晶器工况、浇注过热度、二冷水分配量和拉速,以改善hpb300连铸坯质量。

3、本发明具有以下有益效果:

4、本发明提供一种hpb300连铸坯的制备方法,通过对转炉冶炼、氩站处理和连铸过程中工艺优化,使生产的得到的hpb300铸坯质量明显改善,铸坯对角线长度差大于10mm的比例至0.5%以内;铸坯内裂导致轧制过程爆头、烂钢、冲钢事故显著降低。

技术特征:

1.一种hpb300连铸坯的制备方法,其特征在于,生产流程包括:转炉冶炼→氩站处理→方坯连铸,其中,在转炉冶炼工序控制终点碳含量,在氩站处理工序控制钢水的吹氩时间和硫含量、锰含量,以及在方坯连铸工序控制结晶器工况、浇注过热度、二冷水分配量和拉速,以改善hpb300连铸坯质量。

2.根据权利要求1所述的制备方法,其特征在于,所述hpb300连铸坯的化学成分按照质量百分比计,包括:c:0.16~0.24%、p:≤0.045%、s:≤0.045%、si:0.15~0.40%、mn:0.55~0.85%,余量为铁及不可避免的杂质或微量元素。

3.根据权利要求1所述的制备方法,其特征在于,在转炉冶炼工序控制终点碳含量包括:控制入炉铁水s含量≤0.035%,转炉终点c含量0.08~0.14%,并且在转炉出钢过程中,采用滑板挡渣,杜绝出钢过程下渣,对于转炉终点c含量<0.08%,出钢过程手投20~50kg铝铁加强脱氧。

4.根据权利要求1所述的制备方法,其特征在于,在氩站处理工序控制钢水的吹氩时间包括:氩站总吹氩时间要求≥6分钟,对于连铸中包第一炉、d类钢包和e类钢包以及结底钢包的炉次相应增加2分钟吹氩时间,并且在出钢结束底吹氩强搅拌3~5分钟后取到站样,补加完合金及碳粉或降温料后必须保证底吹氩强搅拌3~5分钟,其中:底吹氩强搅拌过程中,吹氩口液面亮圈直径控制在400-500mm;氩站钢水处理过程中严禁关闭钢包底吹氩气或底吹氩气流量过小渣面结死。

5.根据权利要求1所述的制备方法,其特征在于,在氩站处理工序控制钢水的硫含量、锰含量包括:为使氩站出站钢水中mn/s比≥25,需控制氩站出站钢水中mn元素的含量为0.66%-0.82%;其中:氩站出站钢水硫含量≤0.030%时,氩站出站锰按0.70%目标控制,氩站出站硫>0.030%时,氩站出站锰按0.75~0.80%控制。

6.根据权利要求1所述的制备方法,其特征在于,在方坯连铸工序控制结晶器工况包括:生产hpb300时铜管寿命控制在100-700次,铜管磨损量≤350mm,铜管安装时水缝控制在3.5~5.0mm范围内,四个面水缝极差值<0.5mm,并且在中间包水口对中时,使用浸入式水口在线对中器,实现精确对中,使浸入式水口与结晶器法兰对中偏差≤5mm。

7.根据权利要求1所述的制备方法,其特征在于,在方坯连铸工序控制浇注过热度包括:控制连铸钢水过热度为20~35℃。

8.根据权利要求1所述的制备方法,其特征在于,在方坯连铸工序控制二冷水分配量包括:控制二次冷却水比水量为0.80~0.85l/kg,方坯在二冷室冷却为二级冷却,二冷各区冷却水量q根据公式:q=a×2v+b×v+c计算得到,其中v为拉速,二冷区配水量如下表所示:

9.根据权利要求1所述的制备方法,其特征在于,在方坯连铸工序控制拉速包括:根据钢水中的钢水中mn/s比制定不同的拉速,铸机拉速按以下控制:当mn/s比>28时,拉速按3.0m/min;当28≥mn/s比≥25时,拉速按2.8m/min;当25>mn/s比≥23时,拉速按2.6m/min;当mn/s比<23时,拉速按2.4m/min。

10.根据权利要求1所述的制备方法,其特征在于,所述hpb300连铸坯的尺寸为160mm*160mm,生产得到的hpb300铸坯对角线长度差大于10mm的比例在0.5%以内;连铸坯内裂导致轧制过程爆头、烂钢、冲钢事故由5次/月降低至1次/月。

技术总结

本发明公开了一种HPB300连铸坯的制备方法。本发明提供的HPB300连铸坯的制备方法,生产流程包括:转炉冶炼→氩站处理→方坯连铸,其中,在转炉冶炼工序控制终点碳含量,在氩站处理工序控制钢水的吹氩时间和硫含量、锰含量,以及在方坯连铸工序控制结晶器工况、浇注过热度、二冷水分配量和拉速,以改善HPB300连铸坯质量。通过对转炉冶炼、氩站处理和连铸过程中工艺优化,有效改善铸坯脱方问题,减少铸坯内裂缺陷。

技术研发人员:叶德新,曾令宇,王冠,彭海京,韦祥建,刘志龙,余大华,邓长付,鲁金龙,黄含哲,张继烈

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!