一种球阀的制作方法与流程

本发明涉及球阀的制作领域,尤其涉及一种球阀的制作方法。

背景技术:

1、在现有的球阀制造流程中,球阀部件的打磨是一个至关重要的环节;然而,传统的球阀打磨装置在设计上存在诸多不足,特别是在操作便捷性和效率方面;

2、具体而言,现有的球阀打磨装置在打磨过程中,通常需要操作人员逐个打开和关闭装置的盖子,以便将球阀部件逐一放入打磨室内;这种操作方式不仅繁琐耗时,而且大大降低了打磨工作的效率;此外,由于需要频繁地打开和关闭盖子,还可能导致操作过程中的误差和安全隐患;

3、另外,现有的球阀打磨装置在放置球阀部件时也存在不便;由于打磨室内空间有限,操作人员需要逐个将球阀部件放置到指定位置,这不仅增加了操作的难度,还可能因为放置不当而导致打磨效果不佳。

4、因此,有必要提供一种新的球阀的制作方法解决上述技术问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种球阀的制作方法。

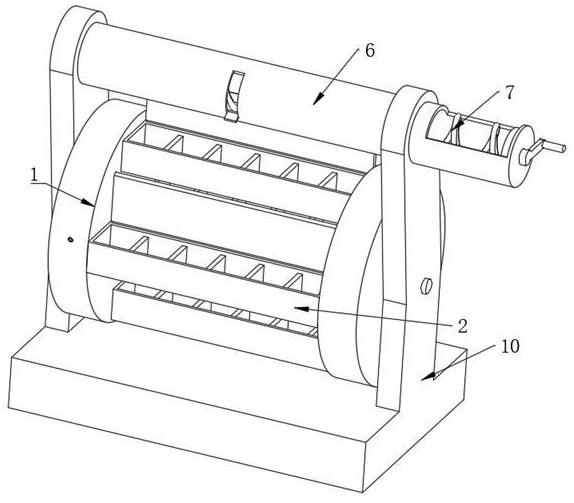

2、本发明提供的球阀的打磨装置包括:转轴、盖板和套筒,转轴的内壁等距安装有放置框,放置框内壁等距开设有打磨室,且放置框随着转轴转动始终保持水平方向,若干放置框顶端转动连接有盖板,转轴内壁安装有开合装置,开合装置入若干盖板配合安装,转轴的顶端固定连接有套筒,套筒内壁转动连接有螺旋输送杆,螺旋输送杆之间的间隙处放置有球阀组件,套筒内壁设有放料机构。

3、优选的,开合装置包括:小齿轮、大齿轮、蜗轮和蜗杆,盖板的轴心处固定连接有小齿轮,转轴靠近小齿轮的内部转动连接有大齿轮,若干小齿轮与大齿轮啮合连接,大齿轮的轴心处固定连接有蜗轮,转轴内壁转动连接有蜗杆,蜗杆与蜗轮啮合连接。

4、优选的,放料机构包括:放料口、插板、拨块、弹簧、滑块、卡块、滑槽和卡槽,套筒底端内壁等距开设有放料口,套筒内壁滑动连接有插板,插板的宽度与放料口的宽度相同,插板外壁固定连接有拨块,拨块内壁固定连接有弹簧,弹簧的一端固定连接有滑块,滑块与拨块内壁滑动连接,滑块远离弹簧的一侧固定连接有卡块,套筒的外壁滑动连接有滑槽,拨块与滑槽滑动连接,滑槽内壁等距固定连接有卡槽,卡槽与卡块卡接。

5、优选的,蜗轮与小齿轮的直径比为2:1。

6、优选的,套筒的顶端呈透明设计。

7、优选的,螺旋输送杆的一端伸出套筒固定连接有旋转把手。

8、优选的,转轴底端设有支架,支架的顶端分别与转轴和套筒转动连接。

9、本发明提供的一种球阀的打磨装置的方法,其步骤如下:

10、s1、材料选择与预处理

11、材料选择:根据球阀的使用环境和介质特性,选用合适的金属材料,如不锈钢(常用于腐蚀性介质)、碳钢(适用于一般流体)、合金钢(用于高温高压环境)等;

12、材料预处理:对选定材料进行切割、去氧化皮、校直等预处理,为后续加工做准备;

13、s2、零部件加工与成型

14、球体加工:使用数控机床或专用机床对球体进行精密加工,确保其圆度、光洁度和尺寸精度满足设计要求;

15、阀座加工:阀座是球阀的关键密封部件,需精确加工其密封面,确保与球体紧密贴合,形成有效密封;

16、阀杆与手柄加工:阀杆需进行热处理以提高硬度和耐磨性,同时加工出螺纹和安装槽;手柄则根据设计要求进行形状和尺寸的加工;

17、其他零部件:如法兰、螺母、垫片等,也需按图纸要求进行加工和准备;

18、s3、组装与初步调试

19、组装:将加工好的零部件按设计图纸进行组装,注意保持各部件间的同轴度和垂直度,确保运动灵活、密封可靠;

20、初步调试:组装完成后,进行手动操作测试,检查球阀的开关是否顺畅,有无卡滞现象,以及密封性能是否良好;

21、s4、打磨与表面处理

22、准备打磨:将组装好的球阀放入打磨装置的螺旋输送杆之间,确保球阀稳定放置;

23、调整打磨装置:根据球阀的材质和打磨要求,调整打磨室内的磨料类型、转速和打磨时间等参数;

24、启动打磨:通过旋转把手驱动螺旋输送杆,将球阀送入套筒内的放料机构;开合装置自动打开盖板,球阀落入放置框的打磨室内;随后,转轴启动,带动放置框旋转,对球阀进行均匀打磨;

25、监控与调整:通过套筒顶端的透明部分观察打磨过程,必要时调整打磨参数,确保打磨效果满足要求;

26、收集与后处理:打磨完成后,开合装置关闭盖板,放料机构将打磨好的球阀收集起来;对球阀进行清洗、干燥和防锈处理;

27、s5、质量检验与包装

28、质量检验:对打磨后的球阀进行外观检查、密封性能测试和耐用性测试,确保产品质量符合标准;

29、包装与标识:将合格的球阀进行包装,标明产品型号、规格、生产日期等信息,以便运输和储存。

30、与相关技术相比较,本发明提供的球阀的制作方法具有如下有益效果:

31、提高生产效率:通过自动化的打磨装置,实现了球阀部件的快速、批量打磨,显著提高了生产效率;操作人员只需将球阀部件放入螺旋输送杆之间,装置即可自动完成后续的输送、打磨和收集工作,大大减轻了人工操作的负担;

32、保证打磨质量:打磨装置内的放置框随着转轴旋转始终保持水平方向,确保了球阀部件在打磨室内进行均匀的打磨;同时,通过调整打磨室内的磨料类型、转速和打磨时间等参数,可以精确控制打磨效果,满足不同材质和精度的打磨要求;

33、降低生产成本:自动化的打磨装置减少了人工操作的依赖,降低了劳动力成本;此外,由于打磨过程更加精确和高效,减少了因打磨不当而导致的材料浪费和返工成本,进一步降低了生产成本。

技术特征:

1.一种球阀的打磨装置,其特征在于,包括:

2.根据权利要求1所述的球阀的打磨装置,其特征在于,开合装置(5)包括:小齿轮(51)、大齿轮(52)、蜗轮(53)和蜗杆(54),盖板(4)的轴心处固定连接有小齿轮(51),转轴(1)靠近小齿轮(51)的内部转动连接有大齿轮(52),若干小齿轮(51)与大齿轮(52)啮合连接,大齿轮(52)的轴心处固定连接有蜗轮(53),转轴(1)内壁转动连接有蜗杆(54),蜗杆(54)与蜗轮(53)啮合连接。

3.根据权利要求1所述的球阀的打磨装置,其特征在于,放料机构(8)包括:放料口(81)、插板(82)、拨块(83)、弹簧(84)、滑块(85)、卡块(86)、滑槽(87)和卡槽(88),套筒(6)底端内壁等距开设有放料口(81),套筒(6)内壁滑动连接有插板(82),插板(82)的宽度与放料口(81)的宽度相同,插板(82)外壁固定连接有拨块(83),拨块(83)内壁固定连接有弹簧(84),弹簧(84)的一端固定连接有滑块(85),滑块(85)与拨块(83)内壁滑动连接,滑块(85)远离弹簧(84)的一侧固定连接有卡块(86),套筒(6)的外壁滑动连接有滑槽(87),拨块(83)与滑槽(87)滑动连接,滑槽(87)内壁等距固定连接有卡槽(88),卡槽(88)与卡块(86)卡接。

4.根据权利要求2所述的球阀的打磨装置,其特征在于,蜗轮(53)与小齿轮(51)的直径比为2:1。

5.根据权利要求1所述的球阀的打磨装置,其特征在于,套筒(6)的顶端呈透明设计。

6.根据权利要求1所述的球阀的打磨装置,其特征在于,螺旋输送杆(7)的一端伸出套筒(6)固定连接有旋转把手(9)。

7.根据权利要求1所述的球阀的打磨装置,其特征在于,转轴(1)底端设有支架(10),支架(10)的顶端分别与转轴(1)和套筒(6)转动连接。

8.一种球阀的制作方法,基于权利要求1-7任意一项所述的球阀的打磨装置的方法,其步骤如下:

技术总结

本发明涉及球阀的制作领域,尤其涉及一种球阀的打磨装置。所述球阀的制作方法包括转轴、盖板和套筒,转轴的内壁等距安装有放置框,放置框内壁等距开设有打磨室,且放置框随着转轴转动始终保持水平方向,若干放置框顶端转动连接有盖板,转轴内壁安装有开合装置,开合装置入若干盖板配合安装,转轴的顶端固定连接有套筒,套筒内壁转动连接有螺旋输送杆,螺旋输送杆之间的间隙处放置有球阀组件,套筒内壁设有放料机构。本发明通过自动化的打磨装置,实现了球阀部件的快速、批量打磨,显著提高了生产效率;操作人员只需将球阀部件放入螺旋输送杆之间,装置即可自动完成后续的输送、打磨和收集工作,大大减轻了人工操作的负担。

技术研发人员:董晶晶

受保护的技术使用者:盐城市海通铁路配件有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!