一种适用于小直径大长径比复合材料壳体的砂芯模及方法与流程

本发明属于固体火箭发动机制造领域,特别涉及一种适用于小直径大长径比复合材料壳体的砂芯模及方法。

背景技术:

1、目前,制作固体火箭发动机的壳体广泛采用复合材料,而制作复合材料壳体时需要用到砂芯模,现有砂芯模多采用分瓣式结构形式,对于小直径的复合材料壳体,分瓣式砂芯模进一步失去优势,原因在于砂芯模的组件之一芯轴在芯模使用过程中,要承受整个芯模的重量,从而产生挠曲变形,如果挠度变形较大,伴随缠绕的旋转运动,则整个芯模会发生颤振,导致缠绕无法进行。

2、因此,砂芯模的芯轴必须有一定的直径以保证足够的刚度。小直径的复合材料壳体,其直径与砂芯模芯轴保证足够刚度所需要的直径相当,砂芯会完全充满复合材料壳体与芯轴之间的空间,导致接触面积增大,给芯轴的拔出造成很大的难度,总的来说,现有的分瓣式砂芯模对于小直径的复合材料壳体的适用性变差。

技术实现思路

1、本发明的目的在于,提供一种适用于小直径大长径比复合材料壳体的砂芯模及成型方法,以解决现有技术中的砂芯模适用性差,且应用于小直径的复合材料壳体时芯轴拔出困难的问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

3、一种适用于小直径大长径比复合材料壳体的砂芯模,包括筒段砂芯,所述的筒段砂芯两端均固定连接有封头砂芯,所述的筒段砂芯内部穿入式设置有芯轴,所述的筒段砂芯内壁上均匀分布有多条沿长度方向延伸的筒段砂芯纵筋;所述的封头砂芯内壁上设置有与筒段砂芯纵筋一一对应的封头砂芯纵筋;

4、所述的芯轴左右两端均伸出筒段砂芯外部,所述的芯轴上沿长度方向开设有与筒段砂芯纵筋数量一致的固砂凹槽,所述的固砂凹槽规格与筒段砂芯纵筋相匹配;所述的芯轴中部相邻的两个固砂凹槽之间均沿长度方向均匀开设有多个贯通孔;

5、所述的芯轴为中空结构,芯轴两端连接有能够与外部夹持装置连接的夹持部;所述的夹持部其内部开设有与芯轴内部连通的注水通道;

6、所述的夹持部的端面上还连接有与注水通道密封连通的接管咀。

7、本发明还具有以下特征:

8、进一步地,还包括两个固定螺套;所述的芯轴左右两端伸出筒段砂芯外部的部分作为连接部;

9、所述的固定螺套内部开设有内螺纹,所述的芯轴的连接部上均开设有与固定螺套的内螺纹相匹配的外螺纹。

10、一种筒段砂芯成型模具,所述的筒段砂芯成型模具用于成型上述的筒段砂芯,包括筒段砂芯阴模和内衬套;

11、所述的内衬套包括第一连接套和多个盖板,所述的第一连接套能够固定套装在芯轴左侧的连接部上;所述的盖板形状与芯轴上相邻两个固砂凹槽之间区域的形状相匹配,多个所述的盖板一一对应的密封覆盖住芯轴上相邻两个固砂凹槽之间区域;

12、所述的筒段砂芯阴模为圆筒形,所述的筒段砂芯阴模内径与筒段砂芯外径相匹配,筒段砂芯阴模长度与筒段砂芯相等;

13、所述的内衬套的第一连接套上套装有第二连接套,所述的筒段砂芯阴模通过第二连接套套装在芯轴上,所述的筒段砂芯阴模与芯轴之间形成的区域的形状与筒段砂芯形状相同。

14、进一步地,还包括第一密封盖板、第一密封压环和第二密封盖板;

15、所述的第一密封盖板可拆卸套装在芯轴左侧的夹持部上,用于密封筒段砂芯阴模左侧与芯轴之间的空隙;

16、所述的第一密封压环和第二密封盖板依次可拆卸套装在芯轴的右连接部上,用于密封筒段砂芯阴模右侧与芯轴之间的空隙。

17、一种封头砂芯成型模具,所述的封头砂芯成型模具用于成型上述的封头砂芯,其特征在于,包括封头砂芯阳模和封头砂芯阴模;

18、所述的封头砂芯阳模和封头砂芯阴模之间形成的区域的形状与封头砂芯相同。

19、进一步地,还包括第二密封压环和第三密封盖板;

20、所述的封头砂芯阳模为类圆柱结构,封头砂芯阳模上开设有多条用于成型封头砂芯的封头砂芯纵筋的成筋槽;所述的封头砂芯阳模前部同轴连接有插接件;

21、所述的封头砂芯阴模包括成型部和连接部,所述的封头砂芯阳模的插接件能够密封插接进封头砂芯阴模的连接部;所述的封头砂芯阴模成型部内壁与封头砂芯阳模之间形成的区域的形状与封头砂芯相同;

22、所述的第二密封压环和第三密封盖板依次从封头砂芯阳模后部可拆卸套装在封头砂芯阳模上;所述的第二密封压环用于密封封头砂芯阳模和密封封头砂芯阴模之间的空隙。

23、一种适用于小直径大长径比复合材料壳体的砂芯模的成型方法,该方法基于上述的筒段砂芯成型模具和封头砂芯成型模具,包括以下步骤:

24、步骤1,将封头砂芯阳模和封头砂芯阴模与砂浆相接触的部位涂抹脱模剂,将砂浆注入封头砂芯阳模和封头砂芯阴模之间的区域并夯实;

25、步骤2,安装第二密封压环和第三密封盖板并固定,待砂浆固化完成后拆除第二密封压环、第三密封盖板、封头砂芯阳模和封头砂芯阴模,形成封头砂芯;

26、重复上述操作,共制作两个封头砂芯;

27、步骤3,将筒段砂芯阴模与砂浆相接触的部位涂抹脱模剂,将内衬套、第二连接套、筒段砂芯阴模和第一密封盖板依次安装在芯轴上;

28、步骤4,将砂浆注入筒段砂芯阴模与芯轴之间的区域并夯实,接着安装第一密封压环和第二密封盖板,待砂浆固化完成后拆除第二密封盖板、第一密封压环、第一密封盖板、筒段砂芯阴模、第二连接套和内衬套;

29、形成芯轴与筒段砂芯的一体式结构;

30、步骤5,将两个封头砂芯安装至步骤4中一体式结构的对应位置,并分别使用固定螺套固定,形成适用于小直径大长径比复合材料壳体的砂芯模。

31、本发明与现有技术相比,具有如下技术效果:

32、本发明的适用于小直径大长径比复合材料壳体的砂芯模针对现有技术中小直径的复合材料壳体成型时芯轴的受力特征,改进了分瓣式的芯模结构,改用芯轴、封头砂芯与筒段砂芯的一体式结构,通过结构上的优化使得砂芯模能够顺利完成小直径的复合材料壳体的缠绕成型。

33、此外,本发明的适用于小直径大长径比复合材料壳体的砂芯模在芯轴上开设了多个贯通孔,在拔模时,不再需要将砂芯模直接从复合材料壳体中拔出,只需要通过接管咀向芯轴内部注入热水,即可逐渐溶解封头砂芯与筒段砂芯,令封头砂芯与筒段砂芯直接溶解成砂浆从复合材料壳体中流出。此种结构不但极大地提高了拔模的效率,并且不会对复合材料壳体造成损伤,适用于小直径大长径比复合材料壳体的成型,提升了适用性和工作效率,适于工业上大规模使用与推广。

技术特征:

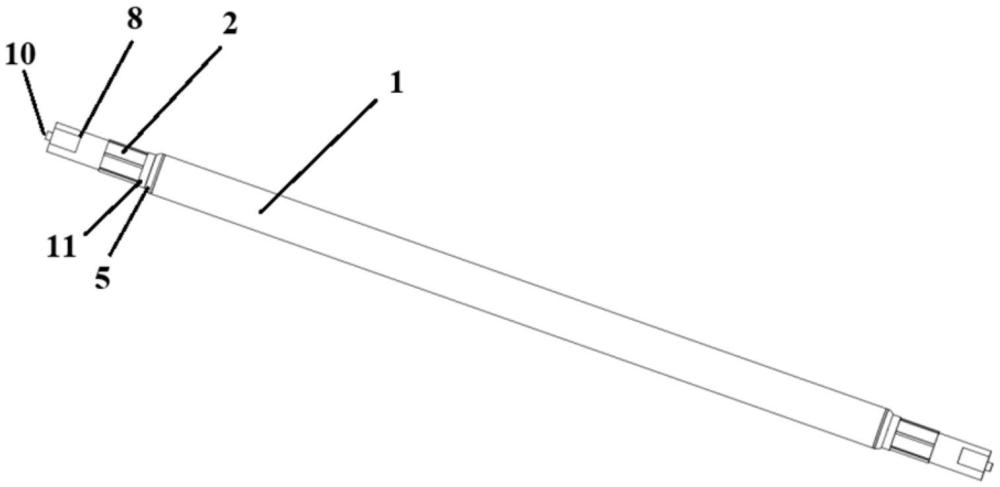

1.一种适用于小直径大长径比复合材料壳体的砂芯模,其特征在于,包括筒段砂芯(1),所述的筒段砂芯(1)两端均固定连接有封头砂芯(4),所述的筒段砂芯(1)内部穿入式设置有芯轴(2),所述的筒段砂芯(1)内壁上均匀分布有多条沿长度方向延伸的筒段砂芯纵筋(3);所述的封头砂芯(4)内壁上设置有与筒段砂芯纵筋(3)一一对应的封头砂芯纵筋(5);

2.如权利要求1所述的适用于小直径大长径比复合材料壳体的砂芯模,其特征在于,还包括两个固定螺套(11);所述的芯轴(2)左右两端伸出筒段砂芯(1)外部的部分作为连接部;

3.一种筒段砂芯成型模具,所述的筒段砂芯成型模具用于成型权利要求2所述的筒段砂芯(1),其特征在于,包括筒段砂芯阴模(12)和内衬套(13);

4.如权利要求3所述的筒段砂芯成型模具,其特征在于,还包括第一密封盖板(14)、第一密封压环(15)和第二密封盖板(16);

5.一种封头砂芯成型模具,所述的封头砂芯成型模具用于成型权利要求4所述的封头砂芯(4),其特征在于,包括封头砂芯阳模(17)和封头砂芯阴模(18);

6.如权利要求5所述的封头砂芯成型模具,其特征在于,还包括第二密封压环(19)和第三密封盖板(20);

7.一种适用于小直径大长径比复合材料壳体的砂芯模的成型方法,该方法基于权利要求6所述的筒段砂芯成型模具和封头砂芯成型模具,其特征在于,包括以下步骤:

技术总结

本发明的适用于小直径大长径比复合材料壳体的砂芯模针对现有技术中小直径的复合材料壳体成型时芯轴的受力特征,改进了分瓣式的芯模结构,改用芯轴、封头砂芯与筒段砂芯的一体式结构,通过结构上的优化使得砂芯模能够顺利完成小直径的复合材料壳体的缠绕成型。在拔模时,不再需要将砂芯模直接从复合材料壳体中拔出,只需要通过接管咀向芯轴内部注入热水,即可逐渐溶解封头砂芯与筒段砂芯,令封头砂芯与筒段砂芯直接溶解成砂浆从复合材料壳体中流出。此种结构不但极大地提高了拔模的效率,并且不会对复合材料壳体造成损伤,适用于小直径大长径比复合材料壳体的成型,提升了适用性和工作效率,适于工业上大规模使用与推广。

技术研发人员:唐蛟,安嘉宁,岳春国,姚嘉奇,尚天蓉,张晓军,赵志敏,陈刚

受保护的技术使用者:西安自由星宸航天科技有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!