一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末及其制备方法

本发明属于金属粉末制备的,具体涉及一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末及其制备方法。

背景技术:

1、颗粒增强难熔高熵复合材料是指由四种或四种以上等原子比或近等原子比的难熔金属元素(如nb、ta、mo、w、zr、re、cr和hf等)为基体,通过引入颗粒增强体的方法所制备的复合材料。这类材料具有良好的高温强度、相结构稳定性、高熔点及高温抗软化等优异的高温性能,广泛应用于航空航天、能源存储、电子器件等领域,并展现出极大的发展潜力。

2、传统难熔高熵复合材料的制备通常是采用熔炼铸造法,包括真空电弧熔炼、感应熔炼和电子束熔炼,其主要用于生产棒状和带状等结构的难熔高熵复合材料。然而,由于难熔高熵复合材料的组成元素熔点较高且差异较大,导致部分高熔点的元素难以熔化或熔化原子扩散速度慢,进而导致明显的元素偏析以及数百微米尺度上产生枝晶组织、气孔和残余应力等缺陷,同时较大的晶粒不利于发挥晶界强化作用。此外,大多数难熔高熵复合材料在室温下表现出较高的脆性和硬度,难以加工成所需形状,相较于传统的熔炼铸造法制备难熔高熵复合材料,增材制造技术在难熔高熵复合材料的制备方面展现出巨大的应用潜力,增材制造是一种通过逐层累加材料来构建复杂三维形状的新型智能制造技术,其优势在于独特灵活性、减少缺陷、高精度、高效率和易于生产复杂形状零件,增材制造过程中熔池的快速凝固有助于减少元素偏析、抑制脆性金属间化合物的形成以及独特的微观结构等,从而显著提高构件的力学性能。

3、增材制造所用的原料主要以粉末形式存在,由于难熔高熵合金中包含多种高熔点元素(如钨、钼等),需要极高的熔化温度,且熔化不完全会使熔体流动性变差,常规雾化方式(如气雾化或水雾化)难以满足雾化条件,制粉难度较大,最终导致制粉效率极低,粉末形状不规则、内部元素不均匀、粒径分布宽、粉末流动性差及表面质量低等问题,尤其是在引入颗粒增强体后,由于增强体与基体元素之间熔点存在显著差异、界面粘合及增强体表面与基体之间湿润性等问题更加突出。

4、基于上述原因,优化制备工艺、改进雾化技术、控制合金成分及增强体分布等,以提高粉末的质量和性能,包括球形度高、无卫星球、元素分布均匀、粒径分布窄、流动性好且表面质量高等,对于实现高性能难熔高熵合金复合材料的增材制造具有重要意义。

技术实现思路

1、本发明的目的在于提供一种增材制造用高质量颗粒增强难熔高熵复合材料粉末及其制备方法,解决了现有技术中颗粒增强难熔高熵复合材料粉末质量和性能难以满足增材制造加工需求的问题。

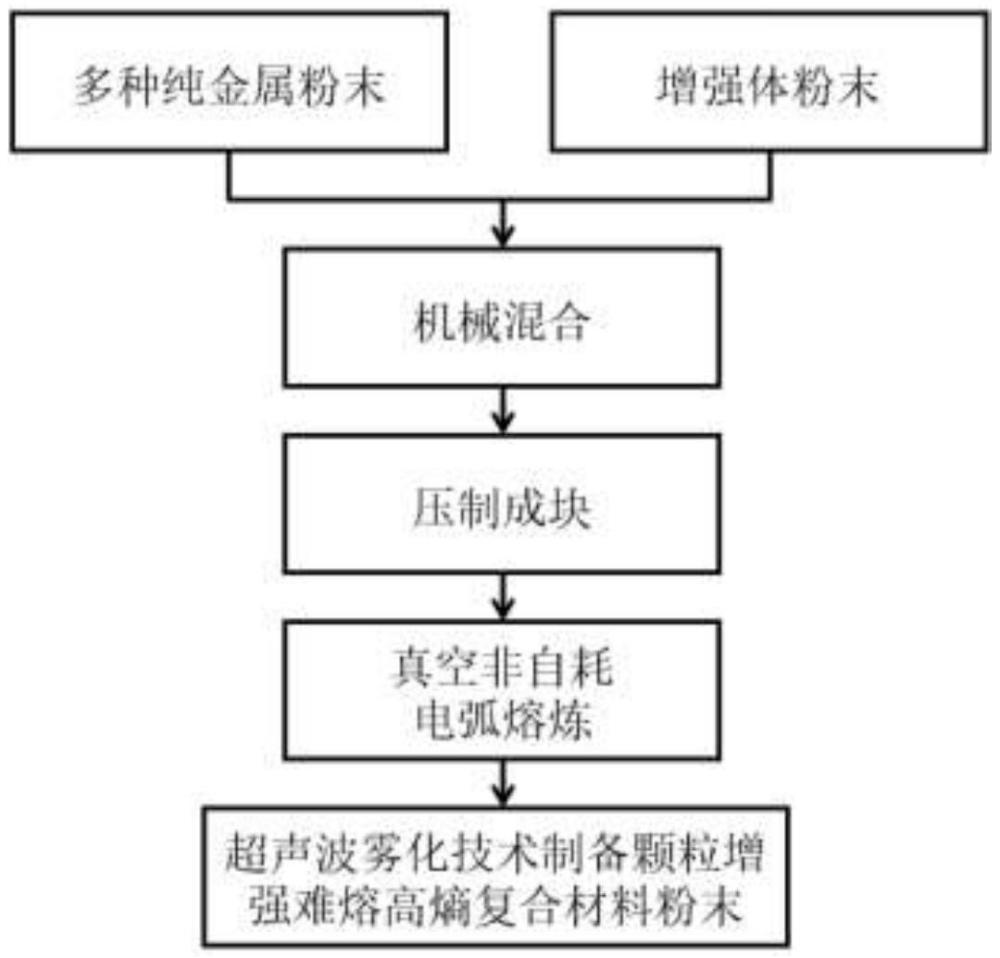

2、为实现上述目的,本发明一方面提出一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,具体包括以下步骤:

3、步骤1:将若干种基体粉末原料与增强体粉末进行机械混合;

4、步骤2:将混合后的粉末压制成原料块;

5、步骤3:将原料块体进行真空非自耗电弧熔炼,制备出颗粒增强难熔高熵复合材料铸锭;

6、步骤4:将铸锭进行超声波雾化制粉,制备出颗粒增强难熔高熵复合材料粉末。

7、优选的,在步骤一中,所述若干种基体粉末原料为ti粉、zr粉、ta粉、nb粉和mo粉,摩尔比为1:1:0.7:1:1;增强体粉末为al2o3、y2o3、tio2、zro2、zrb2中的一种。

8、优选的,在步骤1中,采用三维混料机将基体原料与增强体原料进行机械混合,混料机的主轴转速为100r/min,混合时间为2h。

9、优选的,在步骤2中,将混合后的粉末原料通过成型压力机压制成块体。

10、优选的,在步骤3中,所述真空非自耗电弧熔炼过程具体包括以下步骤:

11、(1)、将原料块置于真空非自耗熔炼炉中的水冷铜坩埚中后关闭炉门,并采用氩气对炉内进行洗气四次;

12、(2)、在熔炼之前对炉内进行抽真空处理,真空度为1×10-4~1×10-5pa;

13、(3)、在熔炼过程中,熔炼电流最高为1ka,合金铸锭重熔次数不少于6次,最终制备出颗粒增强难熔高熵复合材料铸锭。

14、优选的,在步骤4中,所述超声波雾化制粉过程中输入热源为等离子体,电流为270~280a,采用的超声波振动频率为40khz,振幅位移为100%,气体流量为10nl/min。

15、优选的,在步骤4中,所述超声波雾化制粉过程在惰性气体中进行。

16、优选的,超声波雾化过程在真空室中进行,真空室真空度低于10-2pa。

17、本发明另一方面提出一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末,采用如上述方法制备。

18、优选的,增强体粉末为al2o3、y2o3、tio2、zro2、zrb2中的一种;

19、其中,al2o3颗粒优选质量分数为0.5%,平均粒径为20nm;y2o3颗粒优选质量分数为1%,平均粒径为2μm;tio2颗粒优选质量分数为1.5%,平均粒径为1μm;zro2颗粒优选质量分数为3%,平均粒径30nm;zrb2颗粒优选质量分数为3%,平均粒径1μm。

20、与现有技术相比,本发明至少具有以下有益效果:

21、1、本发明的制备方法优化了多种金属基体粉末与增强体原料机械混合工艺,改进并调整了真空非自耗电弧熔炼工艺,优化并调整雾化工艺参数,确保了颗粒增强难熔高熵复合材料粉末内部元素及增强体颗粒分布的均匀性,同时实现了粉末粒径区间适中、球形度高、无卫星球等高质量粉末特性,进而有效提高了增材制造用粉末原料的纯度和整体质量。

22、2、本发明制备的难熔高熵复合材料粉末包含不同粒径分布区间,经过不同粒径筛分后可分别作为激光选区熔化、定向能量沉积等增材制造工艺的高质量粉末原料,适用性较广。

技术特征:

1.一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤一中,所述若干种基体粉末原料为ti粉、zr粉、ta粉、nb粉和mo粉,摩尔比为1:1:0.7:1:1;所述增强体粉末为al2o3、y2o3、tio2、zro2、zrb2中的一种。

3.根据权利要求1所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤1中,采用三维混料机将基体原料与增强体原料进行机械混合,混料机的主轴转速为100r/min,混合时间为2h。

4.根据权利要求1所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤2中,将混合后的粉末原料通过成型压力机压制成块体。

5.根据权利要求1所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤3中,所述真空非自耗电弧熔炼过程具体包括以下步骤:

6.根据权利要求1所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤4中,所述超声波雾化制粉过程中输入热源为等离子体,电流为270~280a,采用的超声波振动频率为40khz,振幅位移为100%,气体流量为10nl/min。

7.根据权利要求6所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,在步骤4中,所述超声波雾化制粉过程在惰性气体中进行。

8.根据权利要求6所述的一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末的制备方法,其特征在于,超声波雾化过程在真空室中进行,真空室真空度低于10-2pa。

9.一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末,其特征在于,采取如权利要求1-8任一项所述的方法制备。

技术总结

本发明公开了一种增材制造用高质量颗粒增强难熔高熵复合材料球形粉末及其制备方法,制备方法包括以下步骤:步骤1、将多种基体粉末原料与增强体粉末进行机械混合;步骤2、将混合后的粉末压制成原料块;步骤3、将原料块体进行真空非自耗电弧熔炼,制备出颗粒增强难熔高熵复合材料铸锭;步骤4、将铸锭进行超声波雾化制粉,制备出颗粒增强难熔高熵复合材料粉末。采用本发明的方法制备的颗粒增强难熔高熵复合粉末球形度极高、流动性好、表面质量高、无偏析现象且组织及增强体均匀,能够作为增材制造用高质量粉末原料。

技术研发人员:董福宇,刘超,张悦,高国峰,申向阳

受保护的技术使用者:沈阳工业大学

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!